Etapas de motorización

(Diferencia entre revisiones)

| Revisión de 17:28 19 mar 2008 Adrian (Discusión | contribuciones) ← Ir a diferencia anterior |

Revisión actual Mastromec (Discusión | contribuciones) |

||

| Línea 36: | Línea 36: | ||

| ---- | ---- | ||

| + | Adrián: | ||

| + | Un servomotor de tamaño determinado puede transformar una cantidad de energia en el tiempo, esto seria la potencia maxima (P)que puede erogar. | ||

| + | |||

| + | Esta es un producto de la fuerza (F)por la velocidad (V) =>P=FxV | ||

| + | |||

| + | Si queremos mas fuerza tenemos que disminuir la velocidad, por el contrario si nos sobra fuerza podemos aumentar la velocidad. | ||

| + | |||

| + | Traducido al problema en la rodilla seria P= C(cupla)x w(velocidad angular) | ||

| + | |||

| + | '''En un montaje versátil siempre conviene montarlo con una transmisión''', para los valores de los que hablamos las correas dentadas se adaptan perfectamente. | ||

| + | |||

| + | Aunque pusieramos una relacion 1:1, nos permitiría arrancar con mas cupla para ir aumentando la velocidad del movimiento de la rodilla cambiando la relación de poleas. Espero que se entienda, aunque podemos profundizar | ||

| + | |||

| + | '''Con respecto al tobillo''', estoy trabajando en una forma que con un solo actuador de potencia lograría varios movimientos cambiando el punto de apoyo de la palanca. | ||

| + | En particular pensa en el movimiento del tendón de aquiles en el talon, que baja la punta del pie, si yo tuviese un servo que "gire" el punto de fijación del cable/tendón, podría lograr que el pie baje recto de adelante (caso centrado) o hacia la izquierda o derecha segun moví el punto de fijación. | ||

| + | Quiero concretar la posibilidad ésta en un diseño para evaluarla. | ||

| + | |||

| + | Saludos | ||

| + | |||

| + | --[[Usuario:Mastromec|Mastromec]] 00:59 20 mar 2008 (ART) | ||

| + | |||

| + | ---- | ||

| + | Se entiende perfecto. Gracias. | ||

| + | |||

| + | --Adrian S.A. 01:09 20 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Yo también estoy de acuerdo en que tiene que haber una transmisión entre los servos y la parte actuada. Lo de poner los servos directamente a hacer la fuerza con la carga en su eje y soportar los impactos, torsiones y esfuerzos de arranque sin elasticidad de por medio es una solución de hobby. Las correas dentadas me parecen buena solución porque aportan elasticidad y absorben impactos. Deben ser de muy buena calidad y con un montaje racional que permita cambiarlas sin desarmar el robot; me ha tocado tener que desarmar media máquina (hasta tener que extraer rulemanes de 4 cm de diámetro) para cambiar una correa, y luego tener que realizar media docenas de ajustes con osciloscopio. Y era el diseño de una corporación... | ||

| + | |||

| + | --[[Usuario:Edu|Edu]] 09:07 20 mar 2008 (ART) | ||

| + | ---- | ||

| + | En lugar de usar correas de transmisión se podría usar un sinfín, no? El motor gira el sinfín y éste, por medio de un engranaje, mueve a la parte actuada. Si el motor dejar de hacer fuerza, la parte actuada devuelve su fuerza al sinfín, pero el sinfín no la devuelve al motor. Es un mecanismo que conozco de los carros de las cassetteras de vhs para ingresar el cassette.<br> No se cuánto puede llegar a sufrir el sinfín. | ||

| + | |||

| + | --Adrian S.A. 10:43 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Adrián: | ||

| + | Hace poco hice un manipulador que sacaba una hoja de elástico de un horno, mas o menos 30KG, la movia 2000mm hasta una cinta de descarga. La motorizacion era con un servo y un tornillo (grandes por supuesto diametro 40mm), tuve algunos probemas con la velocidad, porque el tornillo es una gran reduccion, mucho mas que 1:3 que podes tener con unas correas. | ||

| + | |||

| + | Por la cadencia de la linea de produccion tenia 5 segundos para esos 2m, pensa que tenes que acelerar con rampa y desacelerar antes de detenerte, por la velocidad que tuve que darle al servo (2000 rpm) empece a tener problemas con el tornillo, vibración, desbalanceo etc (oviamente no tenia el paso correcto) | ||

| + | |||

| + | La transmisión con un tornillo es mas compleja, es mas dificil de despejar posibles impactos (hay que trabajar sobre la tuerca) es mas lenta si pensamos en los servos comunes y la gran ventaja es que es sumamente precisa en el orden de la centésima de milimetro. La mayoria de las maquinas herramientas usan servo y tornillo con tuerca de recirculacion de esferas. | ||

| + | |||

| + | Podemos usarla en donde necesitemos presición, poca distancia de desplazamiento, fuerza, y no tengamos problemas de velocidad. | ||

| + | |||

| + | --[[Usuario:Mastromec|Mastromec]] 11:57 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Otra puntualización: si hablamos de "servos", acordemos que estamos hablando de un sistema, nunca de un motor. El servo es el motor, más una desmultiplicación o reducción de velocidad (si es necesaria), más un sistema de realimentación de posición, de velocidad, u otro. Los servos RC ya tienen la desmultiplicación, la realimentación y el sistema de control. | ||

| + | |||

| + | Obviamente, los servos que podamos fabricar nosotros también deberán tener una desmultiplicación, el sensor de realimentación y el sistema de control. | ||

| + | |||

| + | Los servos de RC ya tienen incluido ese sensor de realimentación, es un potenciómetro de precisión, y está montado en el eje de salida. Esto es MANDATORIO en un servo. Uno tiene que saber, con precisión, la posición que alcanza el servo (en otros casos podemos estar monitoreando otra cosa, como la velocidad, pero aquí es posición). | ||

| + | |||

| + | ¿Por qué meto todo esto en la charla? Porque si usamos servos y a su salida alguna desmultiplicación, el sistema deberá tener métodos de compensación. | ||

| + | Supongamos que al servo a su salida se le pone una reducción 4:1. Cualquier posicionamiento que ordenemos desde el control debe incluir esta división en la cuenta. Si ordenamos un giro de 1 grado, en realidad se producirá un giro de 0,25 de grado. | ||

| + | |||

| + | Por eso yo pienso siempre en sistemas de servo cerrados en sí mismos y transmisiones 1:1. Puede ser un acople flexible o una correa. También podríamos poner --para tener mejor control-- un sensor de posicionamiento en la misma articulación. Esto nos permitirá saber si hay una tensión excesiva cargada sobre el acople o si éste se rompió. | ||

| + | |||

| + | A lo que voy en concreto: si entre el servo y el sistema ponemos una desmultiplicación, habría que descartar (si lo tuviera) el sistema de realimentación del servo y usar uno propio, o tendremos errores. | ||

| + | |||

| + | Para fabricar servos nosotros tenemos los motores con reducción de [http://www.ignis.com.ar/productos.html Ignis]. Hasta estuve pensando que un día podríamos pedir una entrevista, hacer una carpeta, y visitarlos para manguearles que sean sponsor. Ellos pueden aportarnos los motores que necesitemos para las pruebas, en incluso ayuda técnica. Todo a cambio de --si llega un día la publicidad-- su nombre de empresa en la lista de participantes. | ||

| + | |||

| + | El problema que hay que superar es conseguir un enconder de posición bueno y que no nos cueste fortunas. Yo creo que los potenciómetros que podemos conseguir aquí no son ni confiables ni durables. Pregunté los precios de estos [http://www.silge.com.ar/hojtec/eltra/si040es2.pdf encoders absolutos] profesionales (que son lo que necesitamos) y espero respuesta. | ||

| + | |||

| + | --[[Usuario:Edu|Edu]] 12:42 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Edu: Los servos de uso industrial, no incluyen la reducción pero tienen disponible una cupla tremenda por esto de los super imanes y las tierras raras. Por supuesto que estamos lejos de esto y vamos a usar en lo posible servos RC, que tienen en la parte superior una caja de reducción de engranajes y una plaquetita que hace la retroalimentacion en la parte posterior. | ||

| + | |||

| + | Estoy de acuerdo en que el sistema tiene que ser a lazo cerrado, pero no creo que NO podamos usar un montaje con correas dentadas sincrónicas. | ||

| + | Conozco los motorreductores Ignis, los use en una envasadora de nieve artificial son excelentes. | ||

| + | no se como los controlas supongo una llave h, pero para cerrar el lazo lo mejor seria un encoder en el segundo eje, donde esta "la accion". | ||

| + | |||

| + | Puedo averiguar unos muy economicos que alguna vez compre en varitel (serie mini) incrementales y le ponemos un CERO externo con un sensor inductivo, sino saltamos a uno absoluto economico, no necesitamos tanta presición. | ||

| + | |||

| + | http://www.varitel.com/menu/encoders_nemiconoew2.htm | ||

| + | |||

| + | Se me ocurre que de esta manera (usando los IGNIS) podemos usar siempre el mismo motorreductor y segun el caso multiplicacion de correa (ó 1:1) ó tornillo de recirculación. | ||

| + | La otra salida que no es tan presisa pero me funcionó en una maquina es hacer cortar un disco con laser y leer pulsos generados por un opto acoplador (o varios), claro todo montado sobre el segundo eje. | ||

| + | |||

| + | En resumen me gustó mucho la idea de usar motorreductores Ignis hacer su control y monitorear posición con encoder. | ||

| + | |||

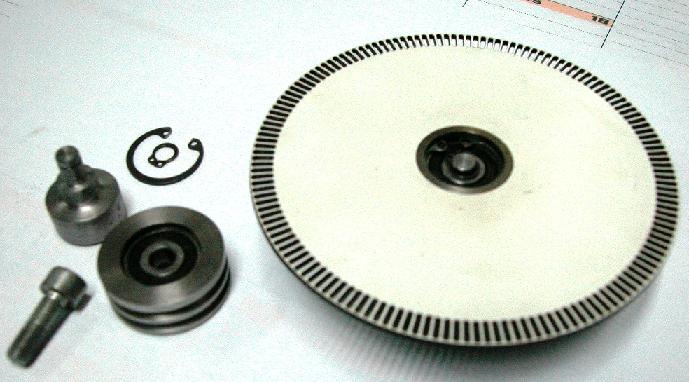

| + | [[Imagen:disco.jpg]] | ||

| + | |||

| + | Paso la foto del disco que hice, pero seguro podemos mejorarlo, cortando en acero inox, y podemos hacer todos iguales, para usar el mismo control en todas partes. | ||

| + | |||

| + | |||

| + | --[[Usuario:Mastromec|Mastromec]] 18:02 21 mar 2008 (ART) | ||

| + | |||

| + | ---- | ||

| + | Si uno agarra un disco común de audio (cd o mini CD), aprovechando el metalizado que traen, lo pintas de negro con serigrafía y logras un disco codificado. | ||

| + | |||

| + | --Adrian S.A. 18:33 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Esos discos son para enconders incrementales: el sistema no sabe dónde está parado, ojo. No son convenientes. Otra: los servos que decís sin reducción son servos de velocidad controlada (tienen tacómetro), pero olvidate de posicionarlos, son para giro libre. La última: ¿YO dije en algún momento "NO usar" correas dentadas? Nada que ver. | ||

| + | |||

| + | --[[Usuario:Edu|Edu]] 19:10 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | Me refería a pintarle el código gray encima. --Adrian S.A. 19:29 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | |||

| + | Sí, Adrian, si hacemos el código gray para el posicionamiento y un sistema lector muy bueno (ver lo que escribí en [[Encoders incrementales y absolutos]]), así sí. Los discos se pueden hacer con un sistema fotográfico o con impresión láser (de muy buena resolución). Podemos introducirnos en otra industria: fabricación de encoders absolutos. | ||

| + | |||

| + | --[[Usuario:Edu|Edu]] 19:35 21 mar 2008 (ART) | ||

| + | ---- | ||

| + | Edu: | ||

| + | No pense nunca que no querias las correas, ya que anteriormente estuvo clara la preferencia, apunte a la relacion de transmisión (distinta a 1:1) y el control de la posición. | ||

| + | |||

| + | --[[Usuario:Mastromec|Mastromec]] 19:47 21 mar 2008 (ART) | ||

| + | |||

| + | ---- | ||

| [[Categoría:Mecánica]] | [[Categoría:Mecánica]] | ||

Revisión actual

Creo que seria conveniente considerar en la motorización etapas de potencia y etapas de control, es decir conjugar sistemas brutos y sistemas sensibles para correcciones de la posición. Podriamos trabajar con motores paso a paso en cuanto a cambiar la geometría de las partes, combinadas con músculos neumáticos en el "gran" movimiento.

--Mastromec 20:10 10 mar 2008 (ARST)

Fuera de las partes de mucha potencia, que habrá que ver qué usamos finalmente, yo propongo que en todos los casos en que se pueda usar un servo (si dan las especificaciones de éste y lo permite el espacio disponible), lo hagamos. El servo ya tiene la desmultiplicación mecánica que le da un buen torque, y algo muy importante: su posicionamiento es automático en el encendido. Si se usa un motor paso a paso hay que poner un encoder de posición absoluta, o sino algún sistema de "home" (es decir, un disco en el eje que cuando el motor gira hace que el sistema encuentre una ranura o presione un contacto). Es sugerencia. Además de los servos estándar que se usan en avioncitos RC, hay buenos servos de potencia y de velocidad, con engranajes de metal y rodamientos en los ejes.

--Edu 21:35 10 mar 2008 (ARST)

Edu, me gusta mucho la idea, yo soy aeromodelista pero nunca me puse a ver que torque podemos sacar de los servos, tengo algunos JR dibujados en 3d y los podria montar para localizarlos y ver en proporciones como queda.

Yo compro en www.mirax.cl por la red, es el mejor precio del pais.

--Mastromec 01:19 11 mar 2008 (ARST)

Después dale una mirada a estos servos: http://www.active-robots.com/products/motorsandwheels/industrial-servomotors.shtml

--Edu 13:15 11 mar 2008 (ARST)

Estan muy buenos! sobra cupla, tendriamos que estudiar un poco cuanto necesitamos en cada parte y definir uno chico y uno grande para dibujarlo y montarlo a ver como queda.

--Mastromec 15:05 15 mar 2008 (ARST)

______El eje de los servomotores, suponiendo la rodilla con un solo grado de libertad, ¿ se hace coincidir directamente con el eje de dicha articulación?

Qué métodos habría para conectar 3 servomotores que manejen la rótula del tobillo, por ejemplo?

--Adrian S.A. 14:28 19 mar 2008 (ART)

Adrián: Un servomotor de tamaño determinado puede transformar una cantidad de energia en el tiempo, esto seria la potencia maxima (P)que puede erogar.

Esta es un producto de la fuerza (F)por la velocidad (V) =>P=FxV

Si queremos mas fuerza tenemos que disminuir la velocidad, por el contrario si nos sobra fuerza podemos aumentar la velocidad.

Traducido al problema en la rodilla seria P= C(cupla)x w(velocidad angular)

En un montaje versátil siempre conviene montarlo con una transmisión, para los valores de los que hablamos las correas dentadas se adaptan perfectamente.

Aunque pusieramos una relacion 1:1, nos permitiría arrancar con mas cupla para ir aumentando la velocidad del movimiento de la rodilla cambiando la relación de poleas. Espero que se entienda, aunque podemos profundizar

Con respecto al tobillo, estoy trabajando en una forma que con un solo actuador de potencia lograría varios movimientos cambiando el punto de apoyo de la palanca. En particular pensa en el movimiento del tendón de aquiles en el talon, que baja la punta del pie, si yo tuviese un servo que "gire" el punto de fijación del cable/tendón, podría lograr que el pie baje recto de adelante (caso centrado) o hacia la izquierda o derecha segun moví el punto de fijación. Quiero concretar la posibilidad ésta en un diseño para evaluarla.

Saludos

--Mastromec 00:59 20 mar 2008 (ART)

Se entiende perfecto. Gracias.

--Adrian S.A. 01:09 20 mar 2008 (ART)

Yo también estoy de acuerdo en que tiene que haber una transmisión entre los servos y la parte actuada. Lo de poner los servos directamente a hacer la fuerza con la carga en su eje y soportar los impactos, torsiones y esfuerzos de arranque sin elasticidad de por medio es una solución de hobby. Las correas dentadas me parecen buena solución porque aportan elasticidad y absorben impactos. Deben ser de muy buena calidad y con un montaje racional que permita cambiarlas sin desarmar el robot; me ha tocado tener que desarmar media máquina (hasta tener que extraer rulemanes de 4 cm de diámetro) para cambiar una correa, y luego tener que realizar media docenas de ajustes con osciloscopio. Y era el diseño de una corporación...

--Edu 09:07 20 mar 2008 (ART)

En lugar de usar correas de transmisión se podría usar un sinfín, no? El motor gira el sinfín y éste, por medio de un engranaje, mueve a la parte actuada. Si el motor dejar de hacer fuerza, la parte actuada devuelve su fuerza al sinfín, pero el sinfín no la devuelve al motor. Es un mecanismo que conozco de los carros de las cassetteras de vhs para ingresar el cassette.

No se cuánto puede llegar a sufrir el sinfín.

--Adrian S.A. 10:43 21 mar 2008 (ART)

Adrián: Hace poco hice un manipulador que sacaba una hoja de elástico de un horno, mas o menos 30KG, la movia 2000mm hasta una cinta de descarga. La motorizacion era con un servo y un tornillo (grandes por supuesto diametro 40mm), tuve algunos probemas con la velocidad, porque el tornillo es una gran reduccion, mucho mas que 1:3 que podes tener con unas correas.

Por la cadencia de la linea de produccion tenia 5 segundos para esos 2m, pensa que tenes que acelerar con rampa y desacelerar antes de detenerte, por la velocidad que tuve que darle al servo (2000 rpm) empece a tener problemas con el tornillo, vibración, desbalanceo etc (oviamente no tenia el paso correcto)

La transmisión con un tornillo es mas compleja, es mas dificil de despejar posibles impactos (hay que trabajar sobre la tuerca) es mas lenta si pensamos en los servos comunes y la gran ventaja es que es sumamente precisa en el orden de la centésima de milimetro. La mayoria de las maquinas herramientas usan servo y tornillo con tuerca de recirculacion de esferas.

Podemos usarla en donde necesitemos presición, poca distancia de desplazamiento, fuerza, y no tengamos problemas de velocidad.

--Mastromec 11:57 21 mar 2008 (ART)

Otra puntualización: si hablamos de "servos", acordemos que estamos hablando de un sistema, nunca de un motor. El servo es el motor, más una desmultiplicación o reducción de velocidad (si es necesaria), más un sistema de realimentación de posición, de velocidad, u otro. Los servos RC ya tienen la desmultiplicación, la realimentación y el sistema de control.

Obviamente, los servos que podamos fabricar nosotros también deberán tener una desmultiplicación, el sensor de realimentación y el sistema de control.

Los servos de RC ya tienen incluido ese sensor de realimentación, es un potenciómetro de precisión, y está montado en el eje de salida. Esto es MANDATORIO en un servo. Uno tiene que saber, con precisión, la posición que alcanza el servo (en otros casos podemos estar monitoreando otra cosa, como la velocidad, pero aquí es posición).

¿Por qué meto todo esto en la charla? Porque si usamos servos y a su salida alguna desmultiplicación, el sistema deberá tener métodos de compensación. Supongamos que al servo a su salida se le pone una reducción 4:1. Cualquier posicionamiento que ordenemos desde el control debe incluir esta división en la cuenta. Si ordenamos un giro de 1 grado, en realidad se producirá un giro de 0,25 de grado.

Por eso yo pienso siempre en sistemas de servo cerrados en sí mismos y transmisiones 1:1. Puede ser un acople flexible o una correa. También podríamos poner --para tener mejor control-- un sensor de posicionamiento en la misma articulación. Esto nos permitirá saber si hay una tensión excesiva cargada sobre el acople o si éste se rompió.

A lo que voy en concreto: si entre el servo y el sistema ponemos una desmultiplicación, habría que descartar (si lo tuviera) el sistema de realimentación del servo y usar uno propio, o tendremos errores.

Para fabricar servos nosotros tenemos los motores con reducción de Ignis. Hasta estuve pensando que un día podríamos pedir una entrevista, hacer una carpeta, y visitarlos para manguearles que sean sponsor. Ellos pueden aportarnos los motores que necesitemos para las pruebas, en incluso ayuda técnica. Todo a cambio de --si llega un día la publicidad-- su nombre de empresa en la lista de participantes.

El problema que hay que superar es conseguir un enconder de posición bueno y que no nos cueste fortunas. Yo creo que los potenciómetros que podemos conseguir aquí no son ni confiables ni durables. Pregunté los precios de estos encoders absolutos profesionales (que son lo que necesitamos) y espero respuesta.

--Edu 12:42 21 mar 2008 (ART)

Edu: Los servos de uso industrial, no incluyen la reducción pero tienen disponible una cupla tremenda por esto de los super imanes y las tierras raras. Por supuesto que estamos lejos de esto y vamos a usar en lo posible servos RC, que tienen en la parte superior una caja de reducción de engranajes y una plaquetita que hace la retroalimentacion en la parte posterior.

Estoy de acuerdo en que el sistema tiene que ser a lazo cerrado, pero no creo que NO podamos usar un montaje con correas dentadas sincrónicas. Conozco los motorreductores Ignis, los use en una envasadora de nieve artificial son excelentes. no se como los controlas supongo una llave h, pero para cerrar el lazo lo mejor seria un encoder en el segundo eje, donde esta "la accion".

Puedo averiguar unos muy economicos que alguna vez compre en varitel (serie mini) incrementales y le ponemos un CERO externo con un sensor inductivo, sino saltamos a uno absoluto economico, no necesitamos tanta presición.

http://www.varitel.com/menu/encoders_nemiconoew2.htm

Se me ocurre que de esta manera (usando los IGNIS) podemos usar siempre el mismo motorreductor y segun el caso multiplicacion de correa (ó 1:1) ó tornillo de recirculación. La otra salida que no es tan presisa pero me funcionó en una maquina es hacer cortar un disco con laser y leer pulsos generados por un opto acoplador (o varios), claro todo montado sobre el segundo eje.

En resumen me gustó mucho la idea de usar motorreductores Ignis hacer su control y monitorear posición con encoder.

Paso la foto del disco que hice, pero seguro podemos mejorarlo, cortando en acero inox, y podemos hacer todos iguales, para usar el mismo control en todas partes.

--Mastromec 18:02 21 mar 2008 (ART)

Si uno agarra un disco común de audio (cd o mini CD), aprovechando el metalizado que traen, lo pintas de negro con serigrafía y logras un disco codificado.

--Adrian S.A. 18:33 21 mar 2008 (ART)

Esos discos son para enconders incrementales: el sistema no sabe dónde está parado, ojo. No son convenientes. Otra: los servos que decís sin reducción son servos de velocidad controlada (tienen tacómetro), pero olvidate de posicionarlos, son para giro libre. La última: ¿YO dije en algún momento "NO usar" correas dentadas? Nada que ver.

--Edu 19:10 21 mar 2008 (ART)

Me refería a pintarle el código gray encima. --Adrian S.A. 19:29 21 mar 2008 (ART)

Sí, Adrian, si hacemos el código gray para el posicionamiento y un sistema lector muy bueno (ver lo que escribí en Encoders incrementales y absolutos), así sí. Los discos se pueden hacer con un sistema fotográfico o con impresión láser (de muy buena resolución). Podemos introducirnos en otra industria: fabricación de encoders absolutos.

--Edu 19:35 21 mar 2008 (ART)

Edu: No pense nunca que no querias las correas, ya que anteriormente estuvo clara la preferencia, apunte a la relacion de transmisión (distinta a 1:1) y el control de la posición.

--Mastromec 19:47 21 mar 2008 (ART)