Siendo miembro de grupos donde uno se entera de diversos problemas que se les presentaron a otros, a veces uno que resulta básico pero nunca se le ha presentado. En este caso se trató de un problema con el manejo de un servo que es el más vendido para los que se inician, y que a demás viene con los kits básicos de Arduino: el mini o micro servo SG90. El problema se presenta con la biblioteca Servo, pero también puede ocurrir con otro programa.

Me dije —ya que he manejado servos desde antes de que apareciera Arduino— que el problema debía ser una señal de posicionamiento incorrecta. Para entender bien de qué hablo, le pueden dar una mirada al artículo Servos: características básicas.

Una señal se comprueba con osciloscopio. Por suerte dispongo tanto de uno antiguo, con pantalla CRT, como de los que se pueden comprar ahora dentro de la familia Arduino, dotado de un pantalla TFT.

Después de algunas mediciones, me di cuenta de que el funcionamiento de la biblioteca Servo.h de Arduino deja un poco que desear, ya veremos por qué. Pero también ofrece una herramienta (en la función servo.attach) que, bueno, puede ser que no hayamos investigado y que por algo está disponible. Esto puede parecer algo para principiantes, pero hasta que uno empieza a tener estas complicaciones no se da cuenta, y luego de tener una comprensión mejor se logra usar la biblioteca de servo de Arduino con facilidad y dominando lo que hace.

Función write()

La razón de ser de una biblioteca es que uno se pueda desentender del manejo de programa específico de un elemento conectado a una placa de microcontrolador, y bueno, la biblioteca Servo de Arduino fue hecha para facilitar el control de los servos con un mínimo de código y complicaciones. La página de referencia de Arduino para el comando write(), que es parte de la biblioteca Servo.h, trae el siguiente código de ejemplo:

|

|

#include <Servo.h> Servo myservo; void setup() { myservo.attach(9); myservo.write(90); // set servo to mid-point (colocar el servo en el punto medio) } void loop() {} |

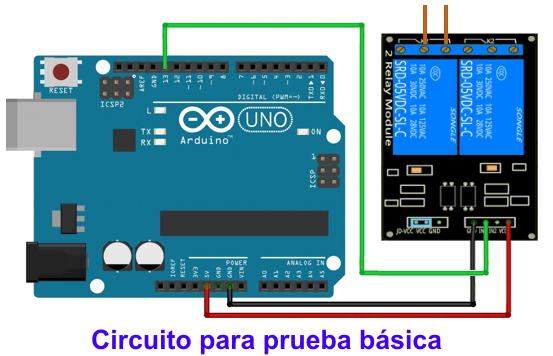

Este código de ejemplo le indica a un servo, conectado en este caso al pin 9, que se mueva a su posición central (que se define como 90°). Si se tratara de un servo de rotación continua, esto detendrá el movimiento del servo… pero este es tema para otro artículo.

Al correr este pequeño programa de demostración, los servos que se han conectado a ese pin se colocarán en sus posiciones centrales. Pero bueno, si lo consideramos desde la faceta mecánica, este punto medio puede que en algunos servos no sea exactamente el centro del arco completo del recorrido.

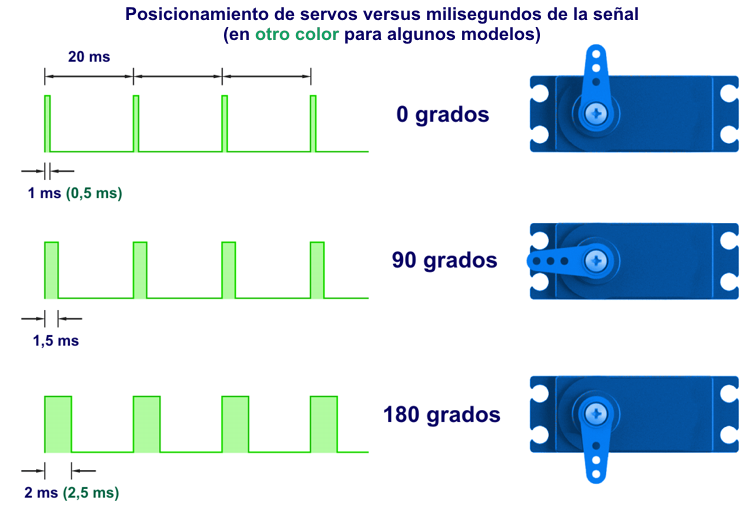

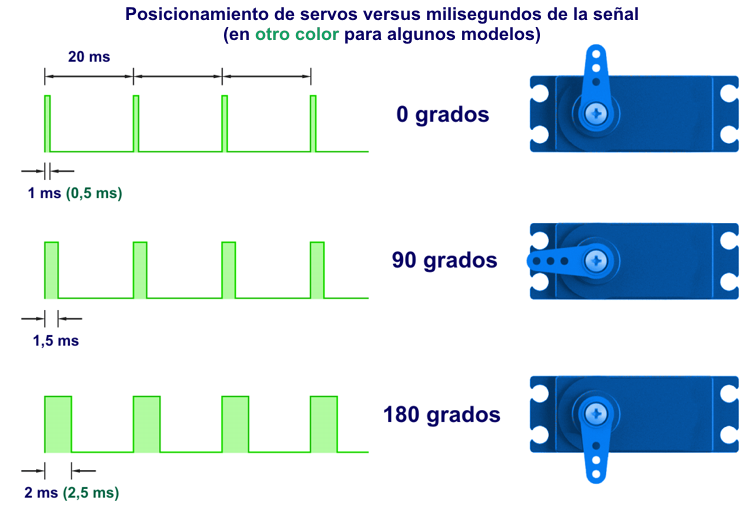

Un pulso con un ancho de 1.500 microsegundos debe corresponder a 90°, posición definida como el punto central del recorrido. Los servos más comunes aceptan entradas de 1.000 µs (1 ms) a 2.000 µs (2 ms), y 1.500 µs (1,5 ms) correspondientes a la posición central. Para un servo con un recorrido de 0 a 180°, esto sería 90°.

Ahora me toca aclarar que siempre utilicé valores en microsegundos para controlar servos, ya que la precisión del posicionamiento es mucho mayor. La biblioteca de servos permite usar el comando

writeMicroseconds, que define el ancho de pulso exacto que se desea enviar a un servo. Los problemas comienzan cuando se usan ejemplos —ya escritos— en los que se utiliza el comando de escritura con un parámetro en grados (en el ejemplo de arriba, 90°).

Parecería lógico que un comando de escritura que instruye a un servo para que se ajuste a 90° debería enviar los mismos pulsos que un comando writeMicroseconds que envía pulsos de 1.500 µs. Es decir, write(90) y writeMicroseconds(1500) deberían enviar pulsos idénticos de 1500 µs. Pero resulta que esta suposición puede llevarnos a problemas.

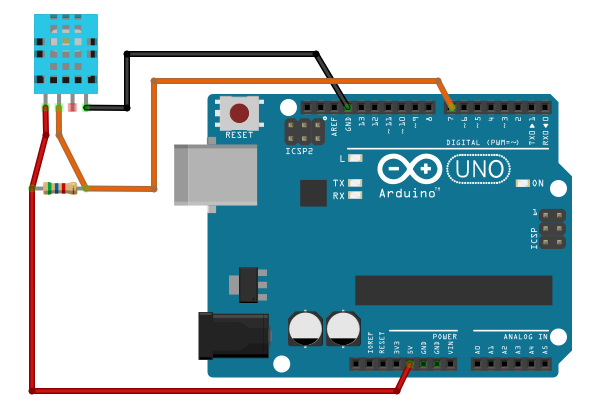

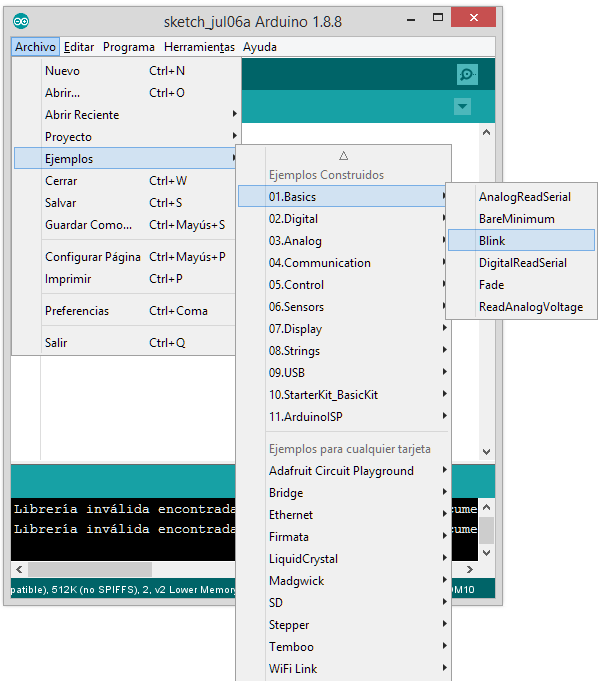

Basándome en un ejemplo de internet, subí el siguiente código a un Arduino UNO R3, y visualicé las señales con osciloscopio.

|

|

#include <Servo.h> Servo servo1; Servo servo2; Servo servo3; void setup() { servo1.attach(3); servo2.attach(4); servo3.attach(5, 1000, 2000); servo1.write(90); // colocar el servo en su punto central (90°) servo2.writeMicroseconds(1500); // punto central en milisegundos servo3.write(90); // colocar el servo en su punto central } void loop() {} |

Aquí es cómo se ven las salidas de los pines 3, 4 y 5:

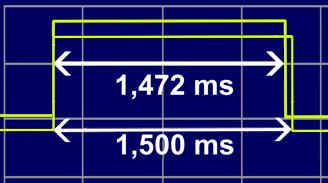

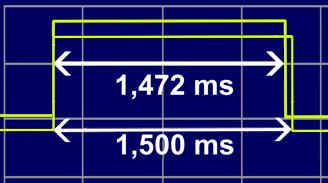

■ El pin 3 de Arduino, fijado en 90°, da un pulso de 1,472 ms

■ El pin 4 de Arduino produce un pulso de 1.500 µs: 1,500 ms

■ El pin 5 de Arduino, fijado en 90°, da un pulso de 1,500 ms

El ancho de pulso se mide con el programa del osciloscopio. Por las dudas de que sea un problema técnico del osciloscopio, midiendo con un papel superpuesto sobre la pantalla se puede observar que sí existe la diferencia.

Y también al superponer señales, se observa la diferencia.

Esta diferencia entre 1.472 µs y 1.500 µs es pequeña y puede ser que ni siquiera implique diferencias en las posiciones del servo.

Si se observa la señal de servo3, que también programa el movimiento del servo con el parámetro de colocarse en posición de 90°, se nota que el ancho del pulso es correcto, 1.500 µs, el mismo que para servo2, para el que se fijó el pulso en forma directa en 1.500 µs.

El comando write(90) es el mismo en la primera y la tercera señal de servo, así que… ¿por qué uno envía un pulso de 1,472 ms y el otro 1,500 ms?

Arduino attach()

La respuesta está en el comando attach de la librería Servo. La página de referencia de Arduino enumera dos formas del comando:

|

|

servo.attach(pin) servo.attach(pin, min, max) |

La primera versión es el código mínimo que requiere un programa para designar un pin de E/S para el control de un servo. El segundo formato incluye dos parámetros muy importantes, pero opcionales, que determinan el rango mínimo y máximo de ancho de pulso para el programa. Es posible que en el ejemplo de arriba, el uso de límites en el segundo servo haya acomodado los valores de tiempo para que el tercero reciba un pulso correcto; pero al volver el bucle al principio y correr la función para 90º sin topes definidos, se vuelve a desacomodar.

Tanto en la página de referencia del comando attach en arduino.cc como en la propia biblioteca Servo, se establece claramente que las configuraciones mínimas y máximas predeterminadas son 544 y 2.400 µs, respectivamente. Pero como hay servos con diferentes extremos de carrera, se pueden fijar estos límites “opcionales” de ancho de pulso, que en realidad —para evitar dolores de cabeza y roturas de los servos— sería bueno acostumbrarse a usar.

Si uno está habituado a usar el comando writeMicroseconds en lugar de write, es posible que nunca haya pensado en los parámetros de ancho de pulso mínimo y máximo. Pero si se usa el comando write y se establecen las posiciones de los servos con ángulos y grados, entonces DEBEMOS definir explícitamente estos parámetros en los programas de Arduino que usan Servo.h, previa lectura de los datos indicados en la hoja de datos del servo utilizado. O si no, definiéndolos experimentalmente; porque hasta existen diferencias entre servos del mismo modelo.

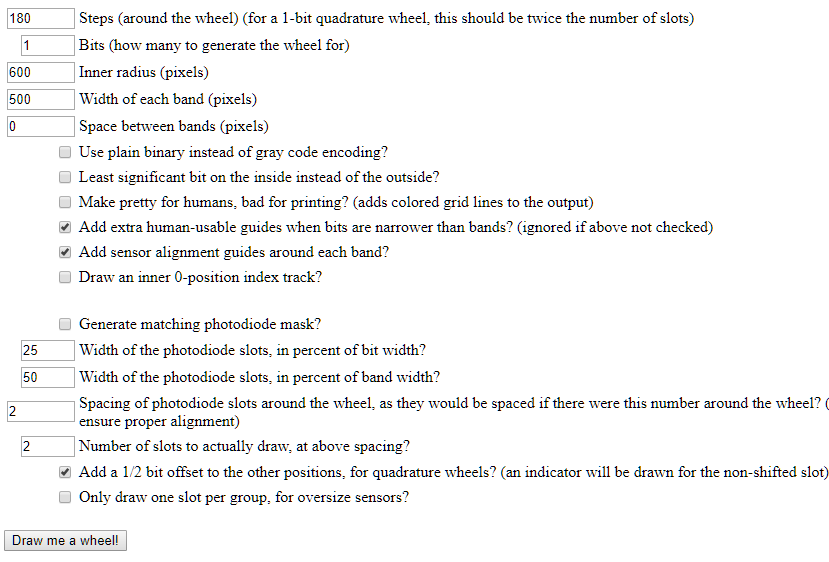

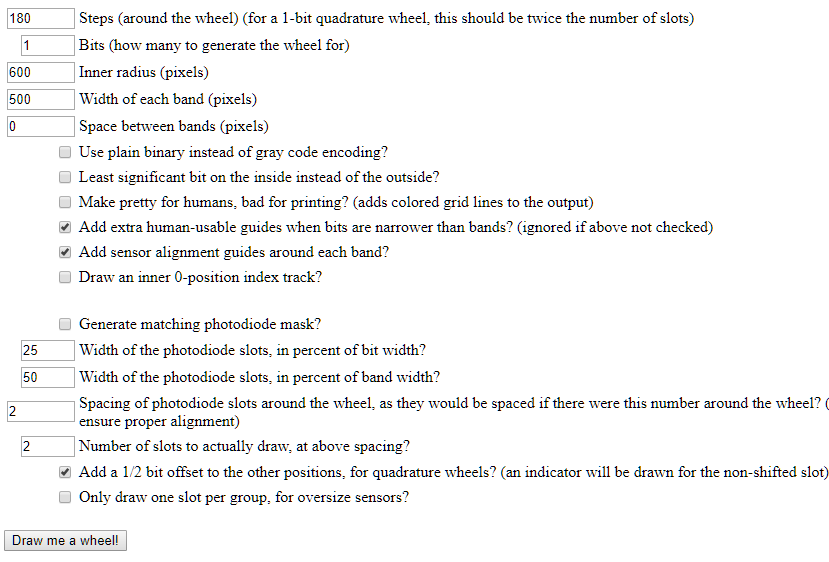

Para definir los valores correctos de extremos de recorrido de un servo, puede utilizar un montaje como el que sigue, que se trata de una cartulina impresa y una aguja señaladora de cartón en el eje del servo, y enviar comandos con writeMicroseconds() hasta lograr el valor para el ángulo cero y el ángulo 180. El disco lo imprimí con un programa on-line muy útil para crear imágenes de discos de encoder.

Ingrese a esta página y pruebe primero con los siguientes parámetros:

Luego puede jugar con los valores hasta lograr el dibujo que usted necesite. Hay otras opciones en internet, incluso hay generadores de código postscript que se puede leer en Corel y que corren en Windows. Es cuestión de buscar.

Solución para la librería Servo

En el código de ejemplo, para la tercera señal de servo no dejaremos los anchos de pulso predeterminados y fijaremos los límites con los valores 1.000 y 2.000 µs. Esta es la razón por la que las señales del primero y tercer servo envían pulsos diferentes aunque se utilicen comandos idénticos.

|

|

servo3.attach(5, 1000, 2000); |

Además de que no lograremos posicionamientos correctos de los servos con señales ligeramente descentradas, un servo podría interpretar de manera impredecible los anchos de pulso por encima o por debajo de los límites para los que fue diseñado. Los pulsos por debajo y por encima del límite también pueden dañar físicamente un servo.

Si un servo con recorrido de 0 a 180° está diseñado para responder a pulsos de 1.000-2.000 µs, interpretará 1.000 µs como 0°, y 2.000 µs como 180°. Pero, con un rango de límites de ancho de pulso predeterminado de 544 a 2.400 µs, el Arduino enviará una señal de ~1.000 µs para un ángulo de 44°. Un rango de pulsos de 1.000 a 2.000 µs se convertirá en un recorrido mecánico total de ~90° del eje del servo en lugar de 180°. Este y otros problemas potenciales pueden evitarse si se usan microsegundos en lugar de ángulos en grados, o si los parámetros opcionales de ancho de pulso para los extremos se definen en la configuración de pines para cada servo.

Es muy común que se dé por sentado que las bibliotecas de Arduino funcionan correctamente con sólo unos simples parámetros. La próxima vez que sus servos actúen de forma impredecible en un nuevo proyecto, vuelva a verificar que ha establecido los límites de ancho de pulso en la configuración del pin. Puede que con esto sea suficiente y se ahorre gran cantidad de tiempo.

Artículos Relacionados: