Introducción

El módulo medidor de temperatura y humedad DHT11 posee en su interior un conjunto de detectores de temperatura y humedad con una salida calibrada de señal en formato digital.

Mediante el uso de una exclusiva técnica digital de adquisición de señales y tecnología de detección de temperatura y humedad, garantiza una alta confiabilidad y una excelente estabilidad a largo plazo.

Este sensor incluye un componente de medición de humedad de tipo resistivo, y un componente de medición de temperatura NTC conectados a un microcontrolador de 8 bits de alto rendimiento, lo que ofrece excelente calidad, rentabilidad, respuesta rápida y capacidad anti-interferencias.

Cada dispositivo DHT11 está estrictamente calibrado en laboratorio hasta que es extremadamente preciso en su medición de la humedad. Los coeficientes de calibración se almacenan como programas en la memoria OTP (One Time Programming), y son utilizados por el proceso interno de detección de señales del sensor.

La interfaz serie de un solo cable hace que la integración del sistema sea rápida y sencilla.

Su pequeño tamaño, bajo consumo de energía y capacidad de transmisión de señal de hasta 20 metros lo convierten en la mejor opción para diversas aplicaciones, incluyendo las más exigentes.

Cápsula:

El componente está integrado en una cápsula con una sola fila de 4 pines. Es práctico de conectar y el fabricante ofrece proporcionar cápsulas especiales a solicitud de los usuarios.

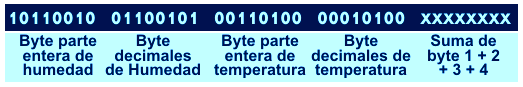

Especificaciones técnicas:

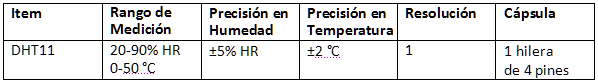

Datos básicos:

Especificaciones detalladas:

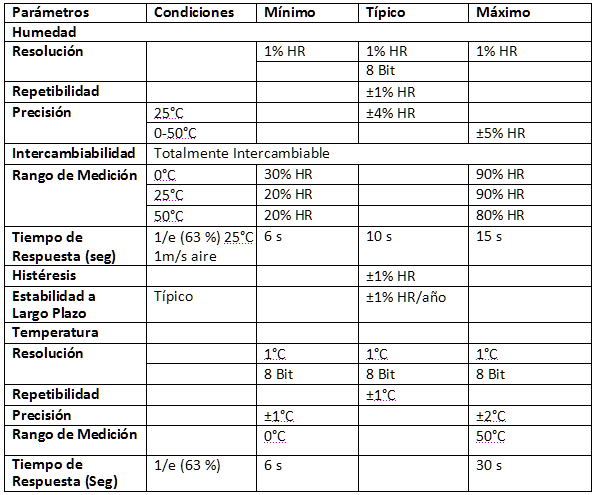

Uso típico:

Nota: Pin 3 no conectado. MCU = microcomputador o computador en un chip

Cuando el cable de conexión tiene una longitud inferior a 20 metros, se recomienda un resistor de polarización (pull-up) de 5K; cuando el cable de conexión tenga más de 20 metros, elija un resistor pull-up adecuado, según sea necesario.

Alimentación y salida de datos

La fuente de alimentación de DHT11 es de 3-5,5 V CC.

Cuando aplique energía al sensor, espere 1 segundo hasta que se encuentre estable.

Se puede agregar un capacitor de alrededor de 100 nF entre VDD y GND para filtrar la fuente de energía.

Proceso de comunicación: interfaz serie (un solo cable bidireccional)

Se utiliza un formato de datos sobre una línea única para la comunicación y sincronización entre un MCU y el sensor DHT11. Un proceso de comunicación dura aproximadamente 4 ms.

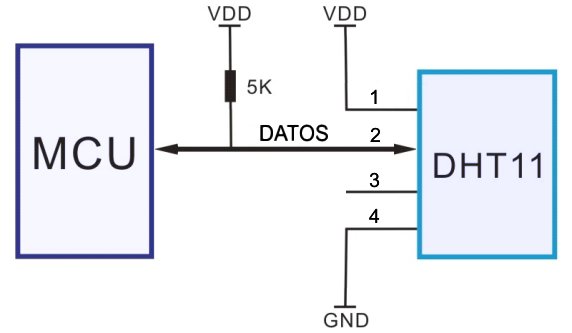

Los datos consisten de partes decimales y enteras. El bloque completo de datos consiste en 40 bits, y el sensor envía primero el bit de datos más alto.

Formato de la secuencia de 5 bytes = 40 bits

Formato de datos:

8 bits de datos enteros de Humedad Relativa +

8 bits de datos decimales de Humedad Relativa +

8 bits de datos enteros de Temperatura +

8 bits de datos decimales de Temperatura +

8 bits de Suma de verificación (check-sum).

Si la transmisión de datos es correcta, la suma de verificación debe ser igual a

los 8 bits de datos enteros de Humedad Relativa +

los 8 bits de datos decimales de Humedad Relativa +

los 8 bits de datos enteros de Temperatura +

los 8 bits de datos decimales de Temperatura.

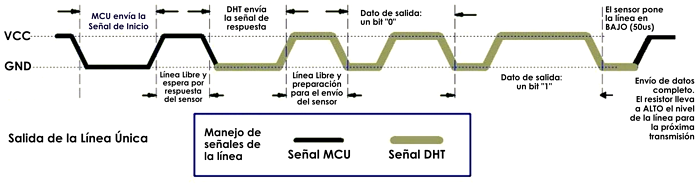

Proceso general de comunicación (graficado en la figura a continuación)

Cuando el MCU envía una Señal de Inicio, el DHT11 cambia del Modo de Bajo Consumo de Energía al Modo de Ejecución, y espera a que termine la señal de inicio del MCU.

Una vez que ésta se completa, el DHT11 envía al MCU una señal de respuesta que contiene los 40 bits de datos con la información sobre la temperatura y la humedad relativa.

Los usuarios pueden optar por tomar solo alguno de los datos.

Sin la Señal de Inicio del MCU, el DHT11 no enviará ninguna señal al MCU.

Una vez que se han obtenido los datos, el DHT11 cambiará al Modo de Bajo Consumo de Energía hasta que reciba de nuevo una señal de inicio del MCU.

Proceso general de comunicación

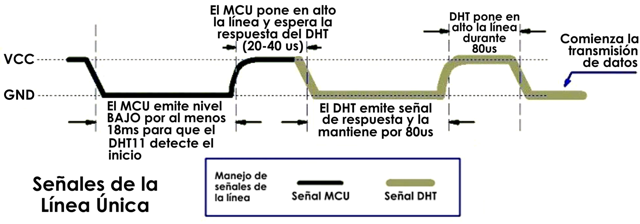

El MCU envía la señal de inicio al DHT (graficado en la figura a continuación)

En Estado de Reposo, la línea única de datos (bus) está en un nivel de voltaje ALTO. Cuando comienza la comunicación entre el MCU y el DHT11, el programa del MCU pondrá el nivel de voltaje de la línea única de datos a un nivel BAJO. Esta Señal de Inicio debe durar al menos 18ms para garantizar que el DHT detecte la señal del MCU. Luego el MCU dejará la línea de nuevo libre y flotante, esperando durante 20 a 40us la respuesta del DHT.

MCU envía la Señal de Inicio y el DHT responde

Respuesta del DHT al MCU (Figura arriba)

Una vez que el DHT detecta la Señal de Inicio, enviará una señal de respuesta de nivel de voltaje BAJO durante 80us. Luego, el programa del DHT pone el nivel de voltaje de la línea única de datos de BAJO a ALTO y lo mantiene durante 80us, mientras el DHT se prepara para enviar datos.

Del lado del MCU, cuando la línea única de datos está en el nivel de voltaje BAJO significa que el DHT está enviando una señal de respuesta. Una vez que el DHT envía esa señal de respuesta, pone la línea en ALTO (flotante, convirtiendo el puerto digital en entrada) y la mantiene durante 80us. Así se prepara para la transmisión de datos.

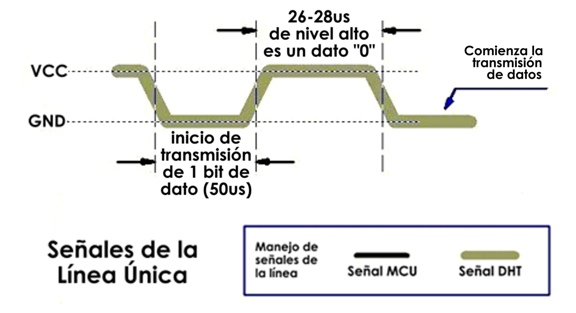

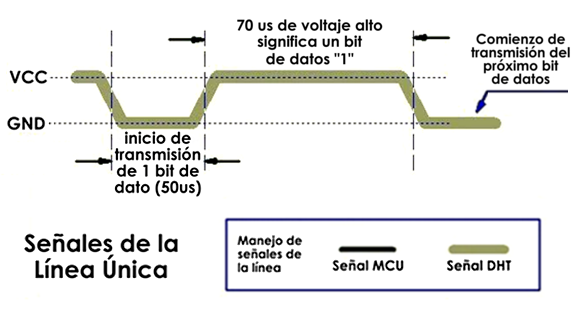

Cuando el DHT está enviando datos al MCU, cada bit de datos comienza con un nivel de BAJO voltaje de 50us y la longitud de la siguiente señal de nivel de voltaje ALTO determina si el bit de datos es «0» o es «1» (consulte las figuras a continuación).

Transmisión de bit «0»

Transmisión de bit «1»

Una vez que el DHT detecta la Señal de Inicio, enviará un nivel de voltaje BAJO. Si la señal de respuesta del DHT siempre está en un nivel de voltaje ALTO, esto indica que DHT no está respondiendo correctamente. Verifique la conexión. Cuando se transmite el último bit de datos, el DHT11 pone un nivel de voltaje BAJO y lo mantiene durante 50us. Luego, el voltaje de la línea única de datos será fijado en ALTO por el resistor, estableciéndose el estado flotante de línea libre.

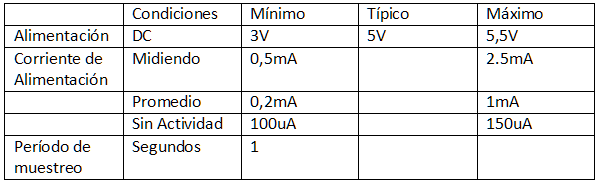

Características Eléctricas

Nota: El intervalo de muestreo no debe ser inferior a 1 segundo

Cuestiones importantes – Condiciones de funcionamiento

(1)

Rango de Trabajo

El uso del sensor DHT11 fuera del rango de trabajo indicado en esta hoja de datos puede resultar en un cambio/discrepancia de la señal de Humedad Relativa del 3 %. El sensor DHT11 puede recuperarse gradualmente al estado calibrado cuando vuelve a la condición de funcionamiento normal y funciona dentro de su rango. Consulte (3) de esta sección para acelerar su recuperación. Tenga en cuenta que operar el sensor DHT11 en condiciones de funcionamiento anormales acelerará el proceso de envejecimiento del sensor.

(2)

Atención a los materiales químicos

El vapor de los materiales químicos puede interferir con los elementos sensibles de DHT y degradar su sensibilidad. Un alto grado de contaminación química puede dañar permanentemente el sensor.

(3)

Proceso de restauración cuando suceden (1) y (2)

Paso uno: Mantenga el sensor DHT en condiciones de Temperatura 50~60° Celsius, humedad <10% HR por 2 horas;

Paso dos: Mantenga el sensor DHT en la condición de Temperatura 20~30° Celsius, humedad >70%HR durante 5 horas.

(4)

Temperatura, etc.

La humedad relativa depende en gran medida de la temperatura. Aunque la tecnología de compensación de temperatura se utiliza para garantizar una medición precisa de la HR, se recomienda encarecidamente mantener los sensores de humedad y temperatura funcionando a la misma temperatura. DHT11 debe montarse en el lugar lo más lejos posible de las partes que puedan generar calor.

(5)

Efecto de la Luz

La exposición prolongada a la luz solar intensa y a los rayos ultravioleta puede degradar el rendimiento de DHT.

(6)

Cables de conexión

La calidad de los cables de conexión afectará la calidad y la distancia de la comunicación y se recomienda un cable blindado de alta calidad.

(7)

Otras precauciones

• La temperatura de soldadura debe ser inferior a 260°C y el contacto debe durar menos de 10 segundos.

• Evite usar el sensor en condiciones de rocío.

• No utilice este producto en dispositivos de seguridad o parada de emergencia o en cualquier otra ocasión en la que la falla de DHT11 pueda causar lesiones personales.

• Almacenamiento: Mantenga el sensor a una temperatura de 10-40°C, humedad <60% HR.

Control de relés por enlace de 2,4 GHz – módulos NRF24L01 (Domótica 4)

La función de este artículo es dar ejemplos de comunicación inalámbrica entre dos placas Arduino, utilizando el módulo transceptor basado en el chip NRF24L01.

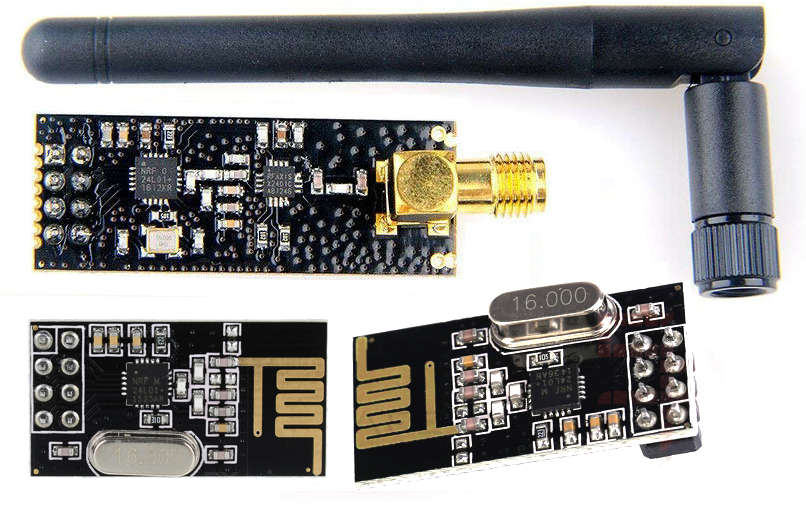

En la imagen se observa dos formatos de módulo transceptor, ambos con el chip NRF24L01. Este chip utiliza la banda de 2,4 GHz y puede operar con velocidades de transmisión de 250 kbps hasta 2 Mbps. Si se usa en espacios abiertos y, con menor velocidad de transmisión, su alcance puede llegar hasta los 100 metros. Para mayores distancias, hasta 1000 metros, existen módulos provistos con una antena externa en lugar de una antena trazada sobre la misma placa, como se observa en la imagen.

Con este sistema enviaremos comandos de texto que controlen un módulo de relés para manejar artefactos de 220V CA en una instalación de domótica. Para domótica es suficiente el alcance del módulo básico, pero se puede optar por la versión con antena incorporada, si es necesario.

En nuestro artículo Arduino: Comunicación inalámbrica con NRF24L01 están explicados y desarrollados en detalle varios usos del módulo NRF24L01 con un Arduino. Si no está familiarizado con un módulo como este, o si desea profundizar más en sus características y capacidades, recomendamos su lectura, aunque no es imprescindible para utilizar este diseño.

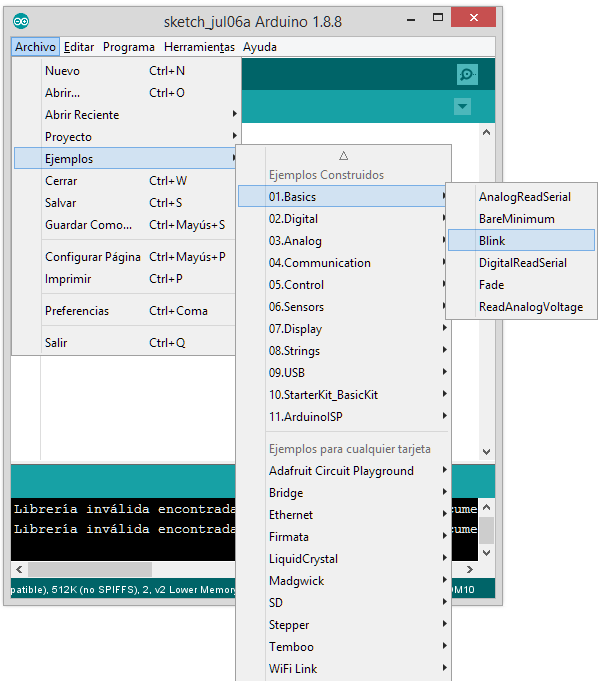

Para el control de las placas NRF24L01 para enlace de RF se utiliza la biblioteca RF24, totalmente compatible con las placas Arduino. En la página enlazada hay una explicación en inglés de cómo instalarla en su IDE de Arduino. Si no, puede leer las instrucciones a continuación (si ya conoce el procedimiento, saltee esta explicación):

Como es una librería obtenida del sitio GitHub, que es un repositorio de código para programadores, deberemos utilizar el método de instalación manual. Lo primero es descargar la librería en formato ZIP dentro de la carpeta que usted elija.

Una vez descargada debemos añadir la librería mediante el menú desplegable Programa >> Incluir Librería >> Añadir biblioteca .ZIP… Se abrirá un panel para buscar el ZIP en su disco rígido.

Una vez seleccionado el archivo éste será incluido. Cerramos el IDE de Arduino y cuando volvamos a abrirlo la librería ya estará disponible.

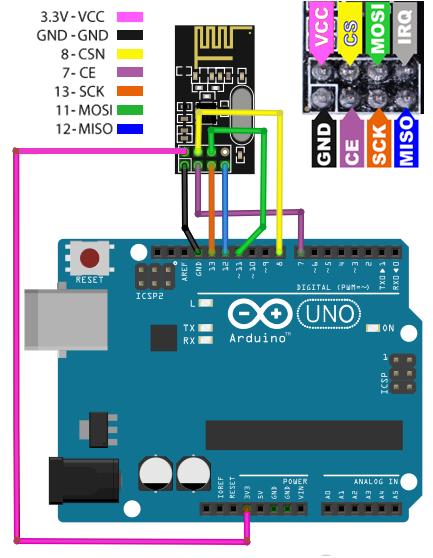

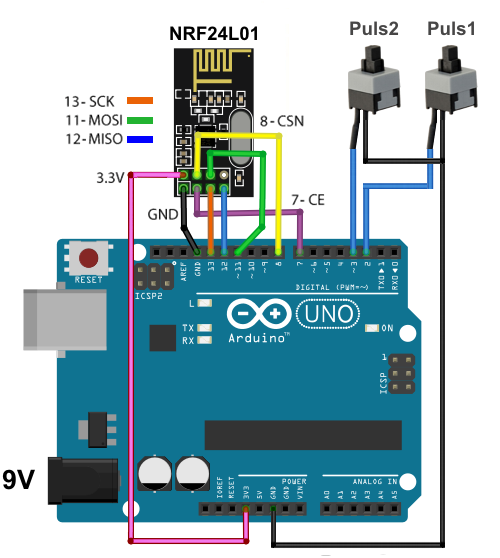

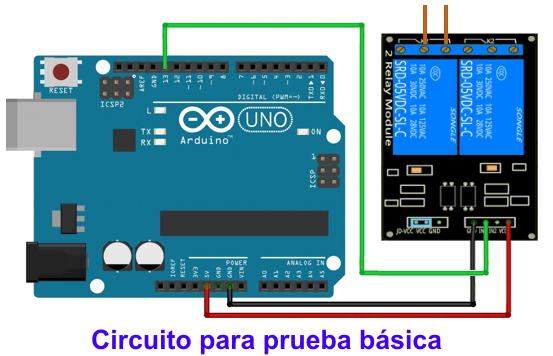

Circuito básico para el sistema

La biblioteca RF24 utiliza los pines estándar del hardware SPI (MISO, MOSI, SCK) que son, respectivamente, los pines digitales 12, 11 y 13 en la placa Arduino UNO. También se necesitan dos pines adicionales para controlar las funciones de selección del chip (CS) y habilitación del chip (CE).

Estos dos últimos pines pueden ser elegidos y designados por el usuario utilizando la función radio(ce_pin, cs_pin) de la biblioteca RF24; y se puede usar cualquier pin digital disponible.

El diagrama de conexiones de los módulos —que mostramos a continuación— es idéntico para las placas Arduino de ambos lados, transmisor y receptor. Observe con atención que la entrada VCC del módulo transceptor está conectada a la salida 3,3V del Arduino. No se equivoque con la alimentación poniéndola a 5V, porque el módulo resultaría dañado.

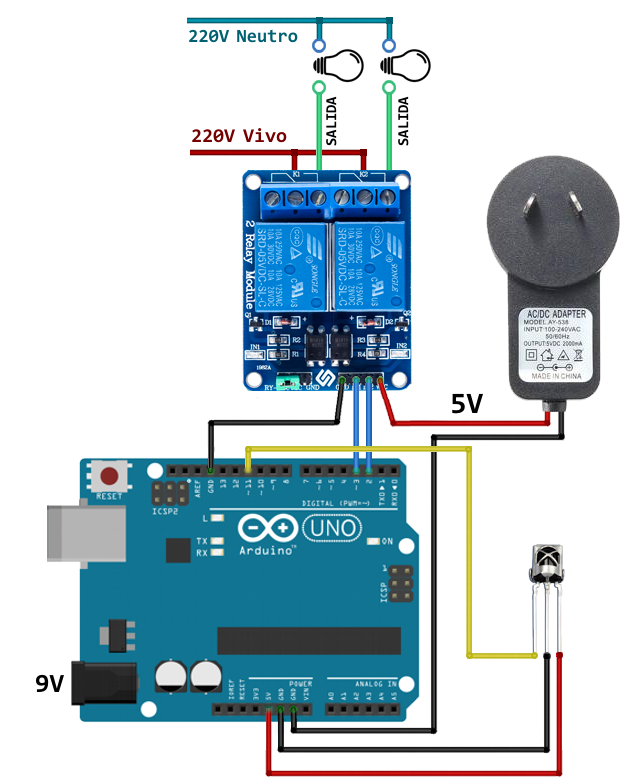

A continuación, le agregaremos a uno de los dos Arduino, que funcionará de receptor, un módulo de relés como los que hemos descrito y explicado en detalle en el artículo Módulos de relé y Arduino: Domótica (1). Recomendamos leerlo.

Sistema 1: Control utilizando el teclado de la computadora a través de Monitor Serie

La placa Arduino utilizada como transmisor estará conectada al puerto USB de la PC, o laptop, que utilizamos para programarlo y luego para enviar los comandos. El puerto USB alimentará la placa y el módulo transmisor.

El Arduino receptor puede estar conectado a cualquiera de los modos de alimentación adecuados: un cable USB conectado a un cargador estándar de 5V, o a un Power Bank para celular; una batería de 9V o una fuente regulada de 9V CC conectada al jack de entrada de alimentación de la placa Arduino o a su pin Vin.

El circuito del receptor se cableará de la siguiente manera a los módulos de relé:

Nota: en este circuito se alimentan los led emisores de los optoacoples desde la misma fuente de los relés. Para separar totalmente los circuitos, quitar el jumper entre VCC y JD-VCC y alimentar VCC desde los 5V de la placa Arduino.

Circuito del Sistema 1, con módulo de 2 relés

Criterio de control:

La lista de comandos es como sigue

a – Activa el relé 1 / a apaga el relé 1 al pulsar de nuevo

b – Activa el relé 2 / b apaga el relé 2 al pulsar de nuevo

Programa del transmisor

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 |

#include <SPI.h> #include <RF24.h> RF24 radio(7,8); // CE, CSN const byte identificacion[6] = "00001"; // cualquier juego de 5 letras y numeros void setup() { Serial.begin(9600); // Inicia comunicacion hacia el Monitor Serie radio.begin(); radio.openWritingPipe(identificacion); radio.setPALevel(RF24_PA_MIN); // Opciones RF24_PA_MIN, RF24_PA_LOW, RF24_PA_HIGH, RF24_PA_MAX // MIN = -18dBm, LOW = -12dBm, HIGH = -6dBm, MAX = 0dBm radio.stopListening(); } void loop() { char caracter; if (Serial.available() > 0) { caracter = Serial.read(); if (sizeof(caracter) == 1) { radio.write(&caracter, 1); } } } |

Programa del receptor:

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

#include <SPI.h> #include <RF24.h> #define encender LOW // definicion de valores para accionar reles #define apagar HIGH int rele1 = 2; // definicion de nombres de salidas int rele2 = 3; RF24 radio(7,8); // CE, CSN const byte identificacion[6] = "00001"; // cualquier juego de 5 letras y numeros void setup() { pinMode(rele1,OUTPUT); digitalWrite(rele1,apagar); // Rele 1 pinMode(rele2,OUTPUT); digitalWrite(rele2,apagar); // Rele 2 radio.begin(); radio.openReadingPipe(0, identificacion); radio.setPALevel(RF24_PA_MIN); // Opciones RF24_PA_MIN, RF24_PA_LOW, RF24_PA_HIGH, RF24_PA_MAX // MIN = -18dBm, LOW = -12dBm, HIGH = -6dBm, MAX = 0dBm radio.startListening(); // inicio de recepcion } void loop() { /**************************************************************/ if (radio.available()) { char texto[2]; radio.read(&texto,1); // Esperamos que llegue algo por RF desde el modulo if (sizeof(texto)>0) { /**************************************************************/ controlEncendido(texto[0]); } } } // rutina auxiliar void controlEncendido(char val) { int valor = 0; switch (val) { case 'a': valor = !digitalRead(rele1); digitalWrite(rele1,valor); // RELE 1 apagado break; case 'b': valor = !digitalRead(rele2); digitalWrite(rele2,valor); // RELE 2 apagado break; case '0': digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); // Todos apagados break; default: break; } } |

Con esta disposición, la manera de controlar los relés es como sigue: abrimos el panel de Monitor Serie y tipeamos allí los comandos “a” o “b” para encender y apagar los relés.

La capacidad de control se puede ampliar utilizando módulos de mayor tamaño, por ejemplo de 4, 8 o 16 relés, y agregando las variables y líneas de programa para cada relé. Utilizaremos en esos casos las siguientes letras: “c”, “d” y así sucesivamente.

Sistema 2: Control con pulsadores, sin necesidad de computadora

Con el sistema desarrollado en la primera parte dependemos de una computadora para ingresar los comandos al Arduino transmisor, y esto puede ser impráctico.

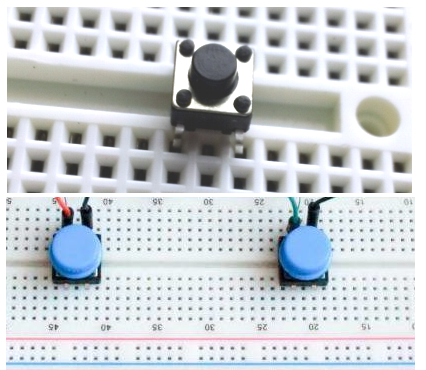

Para agregar un nivel más de independencia al control, conectaremos unos pulsadores al circuito transmisor de Arduino que ya presentamos. Para que nos resulte más simple, vamos a utilizar los pulsadores de RESET con cable y conector que es posible rescatar por desarme del panel frontal de cualquier PC de mesa que haya sido descartada. Como este:

Si usted lo desea, puede reemplazar los dos pulsadores por cualquier modelo que usted disponga, como estos (colocados sobre una protoboard y conectados con cables), que además de venir en los kits básicos de Arduino, son muy comunes en electrónica:

Diagrama para el Sistema 2: pulsadores y módulo de 2 relés

Hemos agregado dos pulsadores de panel frontal de computadora de mesa, que ingresan por las entradas digitales 2 y 3. Los pulsadores los hemos nombrado como Puls1 y Puls2.

Con estos pulsadores podremos controlar el módulo de dos relés con el que trabajamos en este artículo hasta ahora, pero podríamos implementar este control con módulos de 8, 16, y hasta 32 relés.

El diagrama para esta parte del proyecto —siempre manteniendo el cableado básico del Arduino con el NRF24L01— es:

Criterio de control:

La lista de comandos es como sigue

Puls1 – Activa el relé 1 / Puls1 apaga el relé 1 al pulsar de nuevo

Puls2 – Activa el relé 2 / Puls2 apaga el relé 2 al pulsar de nuevo

Programa del transmisor:

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 |

#include <SPI.h> #include <RF24.h> RF24 radio(7, 8); // CE, CSN const byte identificacion[6] = "00001"; int Puls1 = 2; int Puls2 = 3; void setup() { pinMode(Puls1,INPUT_PULLUP); // se define la entrada con un resistor a 5V (pullup) pinMode(Puls2,INPUT_PULLUP); // se define la entrada con un resistor a 5V (pullup) Serial.begin(9600); // Iniciamos la comunicacion serie hacia el Monitor Serie en la PC radio.begin(); radio.openWritingPipe(identificacion); radio.setPALevel(RF24_PA_MIN); radio.stopListening(); } void loop() { char caracter = ""; if (digitalRead(Puls1) == 0) { delay(10); // filtro de rebote mecanico if (digitalRead(Puls1) == 0) { caracter = "a"; radio.write(&caracter, 1); while (digitalRead(Puls1) == 0) { } // espera a que se suelte el pulsador } } else if (digitalRead(Puls2) == 0) { delay(10); // filtro de rebote mecanico if (digitalRead(Puls2) == 0) { caracter = "b"; radio.write(&caracter, 1); while (digitalRead(Puls1) == 0) { } // espera a que se suelte el pulsador } } delay(500); } |

Programa del receptor:

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 |

#include <SPI.h> #include <RF24.h> #define encender LOW // definicion de valores para accionar reles #define apagar HIGH int rele1 = 2; // definicion de nombres de salidas int rele2 = 3; RF24 radio(7,8); // CE, CSN const byte identificacion[6] = "00001"; // cualquier juego de 5 letras y numeros void setup() { pinMode(rele1,OUTPUT); digitalWrite(rele1,apagar); // Rele 1 pinMode(rele2,OUTPUT); digitalWrite(rele2,apagar); // Rele 2 radio.begin(); radio.openReadingPipe(0, identificacion); radio.setPALevel(RF24_PA_MIN); // Opciones RF24_PA_MIN, RF24_PA_LOW, RF24_PA_HIGH, RF24_PA_MAX // MIN = -18dBm, LOW = -12dBm, HIGH = -6dBm, MAX = 0dBm radio.startListening(); // inicio de recepcion } void loop() { /**************************************************************/ if (radio.available()) { char texto[2]; radio.read(&texto,1); // Esperamos que llegue algo por RF desde el modulo if (sizeof(texto)>0) { /**************************************************************/ controlEncendido(texto[0]); } } } // rutina auxiliar void controlEncendido(char val) { int valor = 0; switch (val) { case 'a': valor = !digitalRead(rele1); digitalWrite(rele1,valor); // RELE 1 apagado break; case 'b': valor = !digitalRead(rele2); digitalWrite(rele2,valor); // RELE 2 apagado break; default: break; } } |

Presionando el pulsador 1 se activará el relé 1, y con una nueva pulsación se lo desactiva. El funcionamiento es igual para el pulsador 2 en conjunto con el relé 2.

Nota: Si usted halla un error, por favor háganos saber que lo ha encontrado. Gracias.

Artículos relacionados:

■ Módulos de relé y Arduino: Domótica (1)

■ Control con relés por interfaz serie: Domótica (2)

■ Control de relés con control remoto IR: Domótica (3)

■ Control de relés por enlace de 2,4 GHz – módulos NRF24L01: Domótica (4)

■ Descripción y funcionamiento del Bus I2C

■ ¿Qué es la comunicación serie?

Control de relés con control remoto IR: Domótica (3)

En este ejemplo probamos el sistema de encendido de lámparas y equipos eléctricos conectados al voltaje de red manejado por un control remoto estándar (IR = Infrarrojo). Los comandaremos con teclas elegidas del control remoto, que primero identificaremos con un simple programa en Arduino.

Si usted desea leer con más detalle sobre control remoto con infrarrojo desde Arduino, le recomendamos el artículo Módulo transmisor de infrarrojo KY-005 (Kit de sensores Keyes 5) en nuestra página.

Para controlar artefactos con voltaje de red, usaremos las salidas normalmente abiertas de un módulo de relé. Si no conoce los módulos de relé que son estándar en la línea Arduino, recomendamos leer el artículo que inició esta serie Módulos de relé y Arduino: Domótica (1).

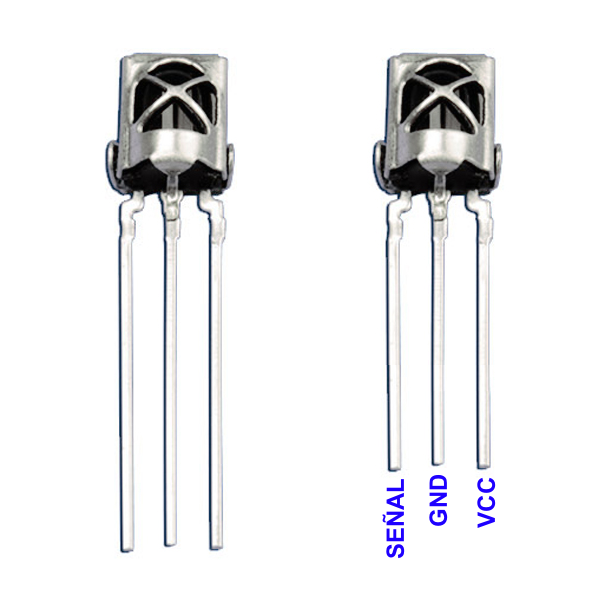

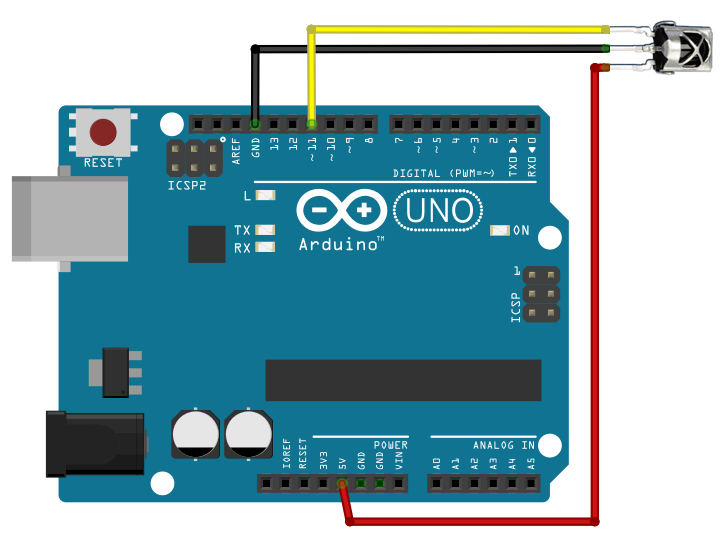

Utilizamos el mismo circuito armado en el artículo anterior: Control con relés por interfaz serie: Domótica(2). Le agregamos únicamente el sensor de recepción de infrarrojos, un sensor VS1838B proveniente de China, muy común en los kits de Arduino y en el mercado.

Se puede utilizar cualquier receptor de control remoto, incluso uno obtenido de desarme, si se tienen identificados sus pines de conexión.

El sensor no es un tan solo un fototransistor, posee un circuito integrado interno que filtra la señal de 38 KHz que modula el haz de infrarrojo, y es la que contiene los comandos de control. La salida de señal entrega una onda cuadrada de niveles TTL entre 0 y 5V. Existen modelos que entregan señal a niveles de 0 a 3,3V.

Es posible que usted encuentre el kit de la imagen que sigue en los sitios especializados, pero no es necesario. Alcanza con conectar el sensor al Arduino y utilizar un control remoto cualquiera de los que haya en su casa.

El sensor utilizado en este kit es, justamente, el VS1838B.

La que sigue es la manera más básica de conectarlo al Arduino, y es el circuito con el que comenzaremos a trabajar en las pruebas iniciales. La principal de ellas, obtener el listado de los datos que llegan al Arduino al presionar cada tecla.

Advertencia: cuando realiza proyectos que están conectados a la red eléctrica, realmente debe saber lo que está haciendo, de lo contrario, puede producirse un accidente. Este es un tema serio y queremos que esté seguro. Si no está 100% seguro de lo que va a hacer, por favor no toque nada.

¡Pregúntele a alguien que sepa!

El siguiente programa utiliza la biblioteca IRemote (creada por

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 |

#include <IRremote.h> int pinEntrada = 11; IRrecv receptorIR(pinEntrada); // define el receptor y su entrada decode_results resultados; // crea estructura de variables del receptor void setup() { Serial.begin(9600); // ininia la interfaz serie receptorIR.enableIRIn(); // inicia el receptor } void loop() { if (receptorIR.decode(&resultados)) { unsigned int valor = resultados.value; Serial.println(valor); // si desea hexadecimal use // Serial.println(valor,HEX); receptorIR.resume(); // a recibir el siguiente valor } delay(1000); } |

Con este programa en el Arduino y la pantalla del monitor serie abierta, pulsar cada tecla del control remoto para conocer sus valores. Es conveniente escribir los valores en un TXT para utilizarlos cada vez que sea necesario. Una lista como la que sigue, que corresponde a un control remoto de Direct TV. Los valores están en decimal.

48799: [guide]

45244: [active]

38057: [list]

33026: [exit]

57063: [back]

4985: [menu]

864: [info]

64187: [rojo]

14499: [verde]

49424: [amar]

59787: [azul]

57375 63414: [vol+]

53295 63414: [vol-]

31762: [guion bl]

16195: [enter]

65001: [prev]

61455: [mute]

6654: [flecha adel]

1579: [flecha atrás]

57094: [flecha derecha]

38068: [flecha izquierda]

22183: [select]

32630: [1]

23217: [2]

28078: [3]

59460: [4]

44135: [5]

37740: [6]

54067: [7]

11155: [8]

45264: [9]

29399: [0]

26583 26583 39270 63414: [on]

26583 26583 39270 63414: [off]

32895 63414: [tv input]

El control remoto del kit de sensor IR Keyes posee los siguientes valores en hexadecimal (puede diferir según el modelo):

0xFFA25D: CH-

0xFF629D: CH

0xFFE21D: CH+

0xFF22DD: PREV

0xFF02FD: NEXT

0xFFC23D: PLAY/PAUSE

0xFFE01F: VOL-

0xFFA857: VOL+

0xFF906F: EQ

0xFF6897: 0

0xFF9867: 100+

0xFFB04F: 200+

0xFF30CF: 1

0xFF18E7: 2

0xFF7A85: 3

0xFF10EF: 4

0xFF38C7: 5

0xFF5AA5: 6

0xFF42BD: 7

0xFF4AB5: 8

0xFF52AD: 9

Circuito para estas pruebas

Nota: en este circuito se alimentan los led emisores de los optoacoples desde la misma fuente de los relés. Para separar totalmente los circuitos, quitar el jumper entre VCC y JD-VCC y alimentar VCC desde los 5V de la placa Arduino.

Criterio de control

En este primer experimento hemos elegido como comandos para encender y apagar las salidas un conjunto de letras a enviar por línea serie. Para el relé 1 enviamos la letra “A” para encender, y la letra “a” para apagar. El relé 2 se enciende con la letra “B” y se apaga con la “b”. Y así sucesivamente si hubiese más relés. Para apagar todo al mismo tiempo elegimos enviar un “0” (cero).

La lista de comandos es como sigue:

Botón 1 – Activa el relé 1 / Botón 2 – Apaga el relé 1

Botón 3 – Activa el relé 2 / Botón 4 – Apaga el relé 2

Botón 0 – Apaga todos los relés

Programa 1 para dos relés

Copie el siguiente código en su IDE de Arduino y súbalo a su placa.

Advertencia: no es conveniente cargar código nuevo cuando su Arduino

está conectado al módulo de relés. Siempre quite la alimentación de 5V a este módulo.

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 |

/* Para 2 relés */ #include <IRremote.h> void controlEncendido(char val); // declarar rutina auxiliar #define encender LOW // definicion de valores para accionar reles #define apagar HIGH int rele1 = 2; // definicion de nombres de salidas int rele2 = 3; int RECV_PIN = 11; //definir el pin de entrada en Arduino IRrecv irrecv(RECV_PIN); decode_results resultado; void setup() { pinMode(rele1,OUTPUT); // definir las salidas para reles pinMode(rele2,OUTPUT); Serial.begin(9600); // iniciar comunicacion serie irrecv.enableIRIn(); // inicia la recepción digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); } void loop() { /**************************************************************************/ if (irrecv.decode(&resultado)) { unsigned int valor = resultado.value; switch(valor) { case 32630: // 1 controlEncendido('A'); // codigo para encender rele 1 break; case 23217: // 2 controlEncendido('a'); // codigo para encender rele 1 break; case 28078: // 3 controlEncendido('B'); // codigo para apagar rele 2 break; case 59460: // 4 controlEncendido('b'); // codigo para apagar rele 2 break; case 29399: // 0 controlEncendido('0'); // codigo para apagar todos break; default: Serial.println(valor); // imprime valor no usado break; } delay(150); irrecv.resume(); // recibir el siguiente } } /**************************************************************************/ // rutina auxiliar void controlEncendido(char val) { switch (val) { case 'A': digitalWrite(rele1,encender); Serial.println("Encender relé 1"); break; case 'a': digitalWrite(rele1,apagar); Serial.println("Apagar relé 1"); break; case 'B': digitalWrite(rele2,encender); Serial.println("Encender relé 2"); break; case 'b': digitalWrite(rele2,apagar); Serial.println("Apagar relé 2"); break; case '0': digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); Serial.println("Todos Apagados"); break; default: break; } } |

Programa 2

En esta modificación de programa utilizamos una opción que nos permite usar una única letra de comando para encender y apagar. El «truco» consiste en alternar el estado del relé de encendido a apagado en cada recepción de la letra, utilizando una operación lógica NOT, que se representa con el símbolo !

Criterio de control

En este caso la lista de comandos es como sigue:

Botón 1 – Activa el relé 1 / Botón 1 apaga el relé 1 al pulsar de nuevo

Botón 2 – Activa el relé 2 / Botón 2 apaga el relé 2 al pulsar de nuevo

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 |

/* Para 2 relés */ #include <IRremote.h> void controlEncendido(char val); // declarar rutina auxiliar #define encender LOW // definicion de valores para accionar reles #define apagar HIGH int rele1 = 2; // definicion de nombres de salidas int rele2 = 3; int RECV_PIN = 11; //definir el pin de entrada en Arduino IRrecv irrecv(RECV_PIN); decode_results resultado; void setup() { pinMode(rele1,OUTPUT); // definir las salidas para reles pinMode(rele2,OUTPUT); Serial.begin(9600); // iniciar comunicacion serie irrecv.enableIRIn(); // inicia la recepción digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); } void loop() { /**************************************************************************/ if (irrecv.decode(&resultado)) { unsigned int valor = resultado.value; switch(valor) { case 32630: // 1 controlEncendido('a'); // codigo para accionar rele 1 break; case 23217: // 2 controlEncendido('b'); // codigo para accionar rele 2 break; case 29399: // 0 controlEncendido('0'); // codigo para apagar todos break; default: Serial.println(valor); // imprime valor no usado break; } delay(500); // pruebe valores para ajustar a la repeticion del control irrecv.resume(); // recibir el siguiente } } /**************************************************************************/ // rutina auxiliar void controlEncendido(char val) { int valor = 0; switch (val) { case 'a': valor = !digitalRead(rele1); digitalWrite(rele1,valor); if (valor == HIGH) Serial.println("RELE 1 apagado"); else Serial.println("RELE 1 activo"); break; case 'b': valor = !digitalRead(rele2); digitalWrite(rele2,valor); if (valor == HIGH) Serial.println("RELE 2 apagado"); else Serial.println("RELE 2 activo"); break; case '0': digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); Serial.println("Todos apagados"); break; default: break; } } |

Programa 3:

El que sigue es un ejemplo para ampliar el manejo a 4 relés. Como observarán, sólo es necesario copiar y pegar y usar los códigos correspondientes.

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 |

/* Para 4 relés */ #include <IRremote.h> void controlEncendido(char val); // declarar rutina auxiliar #define encender LOW // definicion de valores para accionar reles #define apagar HIGH int rele1 = 2; // definicion de nombres de salidas int rele2 = 3; int rele3 = 4; int rele4 = 5; int RECV_PIN = 11; //definir el pin de entrada en Arduino IRrecv irrecv(RECV_PIN); decode_results resultado; void setup() { pinMode(rele1,OUTPUT); // definir las salidas para reles pinMode(rele2,OUTPUT); pinMode(rele3,OUTPUT); pinMode(rele4,OUTPUT); Serial.begin(9600); // iniciar comunicacion serie irrecv.enableIRIn(); // inicia la recepción digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); digitalWrite(rele3,apagar); digitalWrite(rele4,apagar); } void loop() { /**************************************************************************/ if (irrecv.decode(&resultado)) { unsigned int valor = resultado.value; switch(valor) { case 32630: // 1 controlEncendido('a'); // codigo para accionar rele 1 break; case 23217: // 2 controlEncendido('b'); // codigo para accionar rele 2 break; case 28078: // 3 controlEncendido('c'); // codigo para accionar rele 3 break; case 59460: // 4 controlEncendido('d'); // codigo para accionar rele 4 break; case 29399: // 0 controlEncendido('0'); // codigo para apagar todos break; default: Serial.println(valor); // imprime valor no usado break; } delay(500); irrecv.resume(); // recibir el siguiente } } /**************************************************************************/ // rutina auxiliar void controlEncendido(char val) { int valor = 0; switch (val) { case 'a': valor = !digitalRead(rele1); digitalWrite(rele1,valor); if (valor == HIGH) Serial.println("RELE 1 apagado"); else Serial.println("RELE 1 activo"); break; case 'b': valor = !digitalRead(rele2); digitalWrite(rele2,valor); if (valor == HIGH) Serial.println("RELE 2 apagado"); else Serial.println("RELE 2 activo"); break; case 'c': valor = !digitalRead(rele3); digitalWrite(rele3,valor); if (valor == HIGH) Serial.println("RELE 3 apagado"); else Serial.println("RELE 3 activo"); break; case 'd': valor = !digitalRead(rele4); digitalWrite(rele4,valor); if (valor == HIGH) Serial.println("RELE 4 apagado"); else Serial.println("RELE 4 activo"); break; case '0': digitalWrite(rele1,apagar); digitalWrite(rele2,apagar); digitalWrite(rele3,apagar); digitalWrite(rele4,apagar); Serial.println("Todos apagados"); break; default: break; } } |

En estos programas, la parte del código donde llega el código de comando está entre dos hileras de asteriscos. Reemplazando ese bloque de código es posible utilizar otros métodos de ingreso de datos para comandar la placa de relés.

Puede ser utilizando caracteres llegados desde una placa bluetooth, por I2C o SPI desde otro microcontrolador, un módulo de interfaz RS-485, o diversos sistemas basados en RF o enlaces de luz infrarroja, láser, etc.

En todos los casos, la comunicación de control se basará en caracteres de control ingresados por TX/RX u otro medio similar, incluyendo un ingreso directo implementado con entradas digitales y pulsadores.

El resto del código será siempre el mismo, la función con la estructura Switch…Case.

Las opciones las desarrollamos en la serie de artículos anteriores y los que siguen a este.

Artículos relacionados:

■ Módulos de relé y Arduino: Domótica (1)

■ Control con relés por interfaz serie: Domótica (2)

■ Control de relés con control remoto IR: Domótica (3)

■ Control de relés por enlace de 2,4 GHz – módulos NRF24L01: Domótica (4)

■ Descripción y funcionamiento del Bus I2C

■ ¿Qué es la comunicación serie?

Control con relés por interfaz serie: Domótica (2)

En este ejemplo haremos un sistema de encendido lámparas y equipos eléctricos que funcionan con voltaje de red, y los controlaremos con caracteres enviados por línea serie a través del Monitor Serie del IDE de Arduino. Si usted desea leer con más detalle sobre la comunicación serie, le recomendamos el artículo ¿Qué es la comunicación serie? en nuestra página.

Para controlar artefactos con voltaje de red, usaremos las salidas normalmente abiertas de un módulo de relé. Si no conoce los módulos de relé utilizados usualmente en la línea Arduino, recomendamos leer el artículo previo de esta serie Módulos de relé y Arduino: Domótica (1).

Advertencia de seguridad

Antes de continuar con este proyecto, queremos recordarle que está tratando con la tensión de la red. Lea atentamente la siguiente advertencia de seguridad.

Advertencia: cuando realiza proyectos que están conectados a la red eléctrica, realmente debe saber lo que está haciendo, de lo contrario, puede producirse un accidente. Este es un tema serio y queremos que esté seguro. Si no está 100% seguro de lo que va a hacer, por favor no toque nada.

¡Pregúntele a alguien que sepa!

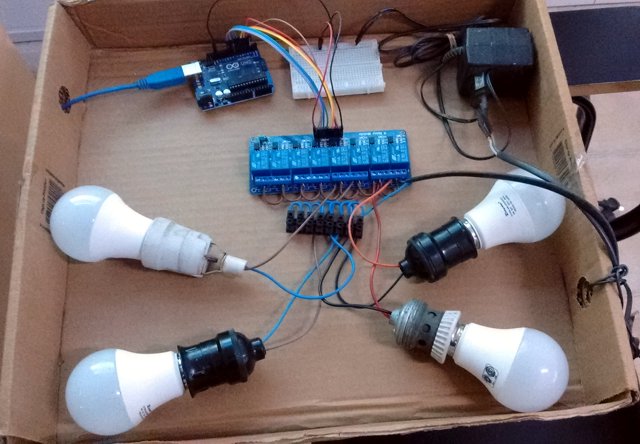

Partes necesarias

■ Módulo de 8 relés (o menos si lo desea, según la necesidad)

■ Arduino UNO

■ Cable USB

■ Cables, portalámparas, lámparas y tomacorrientes

■ Fuente de 5V 2A para alimentación de los relés

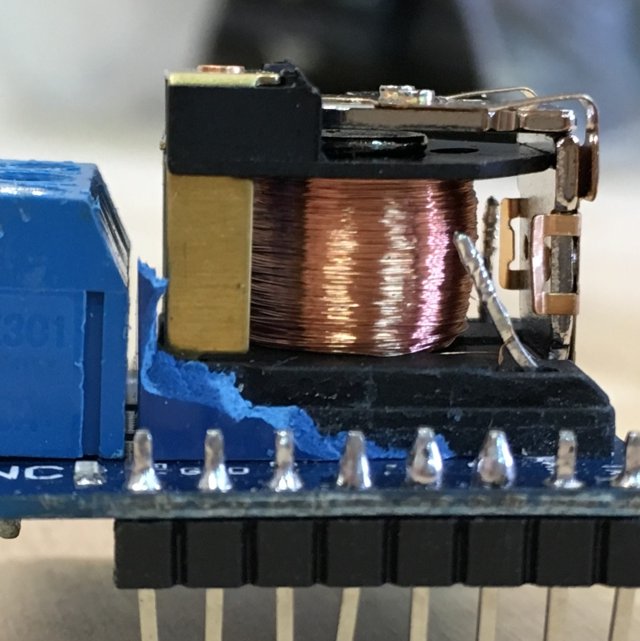

El sistema armado como prototipo se ve aproximadamente como en la foto que sigue:

Criterio de control

En este primer experimento hemos elegido como comandos para encender y apagar las salidas un conjunto de letras a enviar por línea serie. Para el relé 1 enviamos la letra “A” para encender, y la letra “a” para apagar. El relé 2 se enciende con la letra “B” y se apaga con la “b”. Y así sucesivamente para los 8 relés. Para apagar todo al mismo tiempo elegimos envíar un “0” (cero).

La lista de comandos es como sigue:

A – Activa el relé 1 / a – Apaga el relé 1

B – Activa el relé 2 / b – Apaga el relé 2

C – Activa el relé 3 / c – Apaga el relé 3

D – Activa el relé 4 / d – Apaga el relé 4

E – Activa el relé 5 / e – Apaga el relé 5

F – Activa el relé 6 / f – Apaga el relé 6

G – Activa el relé 7 / g – Apaga el relé 7

H – Activa el relé 8 / h – Apaga el relé 8

0 – Apaga todos los relés

Programa 1

Copie el siguiente código en su IDE de Arduino y prográmelo en su placa Arduino utilizando la opción «Subir».

Advertencia: no es conveniente cargar código nuevo cuando su Arduino

está conectado al módulo de relés. Siempre quite la alimentación de 5V a este módulo.

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 |

/* Control de 8 relay */ // definicion de nombres de salidas int rele1 = 2; int rele2 = 3; int rele3 = 4; int rele4 = 5; int rele5 = 6; int rele6 = 7; int rele7 = 8; int rele8 = 9; void setup() { // Pines de rele se definen como salidas pinMode(rele1,OUTPUT); pinMode(rele2,OUTPUT); pinMode(rele3,OUTPUT); pinMode(rele4,OUTPUT); pinMode(rele5,OUTPUT); pinMode(rele6,OUTPUT); pinMode(rele7,OUTPUT); pinMode(rele8,OUTPUT); // Y se inicializan en alto (rele desactivado) digitalWrite(rele1,HIGH); digitalWrite(rele2,HIGH); digitalWrite(rele3,HIGH); digitalWrite(rele4,HIGH); digitalWrite(rele5,HIGH); digitalWrite(rele6,HIGH); digitalWrite(rele7,HIGH); digitalWrite(rele8,HIGH); // Inicio de comunicacion serie para control Serial.begin(9600); } void loop() { /**************************************************************************/ while(Serial.available() == 0); // si llego un caracter por linea serie char val = Serial.read(); // lee el caracter en una variable /**************************************************************************/ // control de las salidas controlEncendido(val); } void controlEncendido(char val) { switch (val) { case 'A': digitalWrite(rele1,LOW); Serial.println("A - ACTIVAR RELAY 1"); break; case 'a': digitalWrite(rele1,HIGH); Serial.println("a - APAGAR RELAY 1"); break; case 'B': digitalWrite(rele2,LOW); Serial.println("B - ACTIVAR RELAY 2"); break; case 'b': digitalWrite(rele2,HIGH); Serial.println("b - APAGAR RELAY 2"); break; case 'C': digitalWrite(rele3,LOW); Serial.println("C - ACTIVAR RELAY 3"); break; case 'c': digitalWrite(rele3,HIGH); Serial.println("c - APAGAR RELAY 3"); break; case 'D': digitalWrite(rele4,LOW); Serial.println("D - ACTIVAR RELAY 4"); break; case 'd': digitalWrite(rele4,HIGH); Serial.println("d - APAGAR RELAY 4"); break; case 'E': digitalWrite(rele5,LOW); Serial.println("E - ACTIVAR RELAY 5"); break; case 'e': digitalWrite(rele5,HIGH); Serial.println("e - APAGAR RELAY 5"); break; case 'F': digitalWrite(rele6,LOW); Serial.println("F - ACTIVAR RELAY 6"); break; case 'f': digitalWrite(rele6,HIGH); Serial.println("f - APAGAR RELAY 6"); break; case 'G': digitalWrite(rele7,LOW); Serial.println("G - ACTIVAR RELAY 7"); break; case 'g': digitalWrite(rele7,HIGH); Serial.println("g - APAGAR RELAY 7"); break; case 'H': digitalWrite(rele8,LOW); Serial.println("H - ACTIVAR RELAY 8"); break; case 'h': digitalWrite(rele8,HIGH); Serial.println("h - APAGAR RELAY 8"); break; case '0': digitalWrite(rele1,HIGH); digitalWrite(rele2,HIGH); digitalWrite(rele3,HIGH); digitalWrite(rele4,HIGH); digitalWrite(rele5,HIGH); digitalWrite(rele6,HIGH); digitalWrite(rele7,HIGH); digitalWrite(rele8,HIGH); Serial.println("TODOS APAGADOS"); break; default: break; } } |

Colocamos entre dos hileras de asteriscos la parte del código donde se obtiene la letra de comando desde la línea serie. Reemplazando ese bloquecito de código es posible utilizar diversos métodos de ingreso de datos para comandar la placa de relés.

Por ejemplo utilizando caracteres llegados desde una placa bluetooth, por I2C o SPI desde otro microcontrolador, un módulo de interfaz RS-485, o diversos sistemas basados en RF (Wi-Fi, 2,4 GHz, etc.) o enlaces de luz infrarroja, láser, etc.

En todos los casos, la comunicación de control se basará en caracteres de control ingresados por TX/RX u otro medio similar de comunicación de caracteres, incluyendo una entrada paralela de 8 bits implementada por un puerto o con el uso de un chip auxiliar, y convertidos en una variable char (cuando es necesario).

El resto del código será siempre el mismo, la función con la estructura Switch…Case.

Por supuesto, usted puede iniciar sus pruebas con un circuito más sencillo, como el que sigue:

Todas las diferentes opciones de control las desarrollamos en detalle en la serie de artículos que siguen en la secuencia de publicación.

Programa 2

En esta modificación de programa utilizamos una opción que nos permite usar una única letra de comando para encender y apagar. El «truco» consiste en alternar el estado del relé de encendido a apagado en cada recepción de la letra, utilizando una operación lógica NOT, que se representa con el símbolo !

Criterio de control

En este caso la lista de comandos es como sigue:

a – Activa el relé 1 / a apaga el relé 1 al pulsar de nuevo

b – Activa el relé 2 / b apaga el relé 2 al pulsar de nuevo

c – Activa el relé 3 / c apaga el relé 3 al pulsar de nuevo

d – Activa el relé 4 / d apaga el relé 4 al pulsar de nuevo

e – Activa el relé 5 / e apaga el relé 5 al pulsar de nuevo

f – Activa el relé 6 / f apaga el relé 6 al pulsar de nuevo

g – Activa el relé 7 / g apaga el relé 7 al pulsar de nuevo

h – Activa el relé 8 / h apaga el relé 8 al pulsar de nuevo

0 – Apaga todos los relés

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 |

/* Control de 8 rele con opcion de alternado */ // definicion de nombres de salidas int rele1 = 2; int rele2 = 3; int rele3 = 4; int rele4 = 5; int rele5 = 6; int rele6 = 7; int rele7 = 8; int rele8 = 9; void setup() { // Pines de rele se definen como salidas pinMode(rele1,OUTPUT); pinMode(rele2,OUTPUT); pinMode(rele3,OUTPUT); pinMode(rele4,OUTPUT); pinMode(rele5,OUTPUT); pinMode(rele6,OUTPUT); pinMode(rele7,OUTPUT); pinMode(rele8,OUTPUT); // Y se inicializan en alto (rele desactivado) digitalWrite(rele1,HIGH); digitalWrite(rele2,HIGH); digitalWrite(rele3,HIGH); digitalWrite(rele4,HIGH); digitalWrite(rele5,HIGH); digitalWrite(rele6,HIGH); digitalWrite(rele7,HIGH); digitalWrite(rele8,HIGH); // Inicio de comunicacion serie para control Serial.begin(9600); } void loop() { /**************************************************************************/ while(Serial.available() == 0); // si llego un caracter por linea serie char val = Serial.read(); // lee el caracter en una variable /**************************************************************************/ // control de las salidas controlEncendido(val); } // mantenemos el comando con letras "a"-"h" por si es necesario controlar // más de 10 reles, como el caso de los modulos de 16. Si usted lo desea // y le resulta practico puede cambiar los caracteres por "1" a "8". void controlEncendido(char val) { int valor = 0; switch (val) { case 'a': valor = !digitalRead(rele1); digitalWrite(rele1,valor); if (valor == HIGH) Serial.println("RELE 1 apagado"); else Serial.println("RELE 1 activo"); break; case 'b': valor = !digitalRead(rele2); digitalWrite(rele2,valor); if (valor == HIGH) Serial.println("RELE 2 apagado"); else Serial.println("RELE 2 activo"); break; case 'c': valor = !digitalRead(rele3); digitalWrite(rele3,valor); if (valor == HIGH) Serial.println("RELE 3 apagado"); else Serial.println("RELE 3 activo"); break; case 'd': valor = !digitalRead(rele4); digitalWrite(rele4,valor); if (valor == HIGH) Serial.println("RELE 4 apagado"); else Serial.println("RELE 4 activo"); break; case 'e': valor = !digitalRead(rele5); digitalWrite(rele5,valor); if (valor == HIGH) Serial.println("RELE 5 apagado"); else Serial.println("RELE 5 activo"); break; case 'f': valor = !digitalRead(rele6); digitalWrite(rele6,valor); if (valor == HIGH) Serial.println("RELE 6 apagado"); else Serial.println("RELE 6 activo"); break; case 'g': valor = !digitalRead(rele7); digitalWrite(rele7,valor); if (valor == HIGH) Serial.println("RELE 7 apagado"); else Serial.println("RELE 7 activo"); break; case 'h': valor = !digitalRead(rele8); digitalWrite(rele8,valor); if (valor == HIGH) Serial.println("RELE 8 apagado"); else Serial.println("RELE 8 activo"); break; case '0': digitalWrite(rele1,HIGH); digitalWrite(rele2,HIGH); digitalWrite(rele3,HIGH); digitalWrite(rele4,HIGH); digitalWrite(rele5,HIGH); digitalWrite(rele6,HIGH); digitalWrite(rele7,HIGH); digitalWrite(rele8,HIGH); Serial.println("TODOS APAGADOS"); break; default: break; } } |

Artículos relacionados:

■ Módulos de relé y Arduino: Domótica (1)

■ Control con relés por interfaz serie: Domótica (2)

■ Control de relés con control remoto IR: Domótica (3)

■ Control de relés por enlace de 2,4 GHz – módulos NRF24L01: Domótica (4)

■ Descripción y funcionamiento del Bus I2C

■ ¿Qué es la comunicación serie?

Módulos de relé y Arduino: Domótica (1)

En este artículo ofrecemos información para controlar dispositivos que funcionan con el voltaje de red usando un módulo de relé. Al final de este trabajo usted debería poder controlar cualquier dispositivo eléctrico con un microcontrolador como el Arduino.

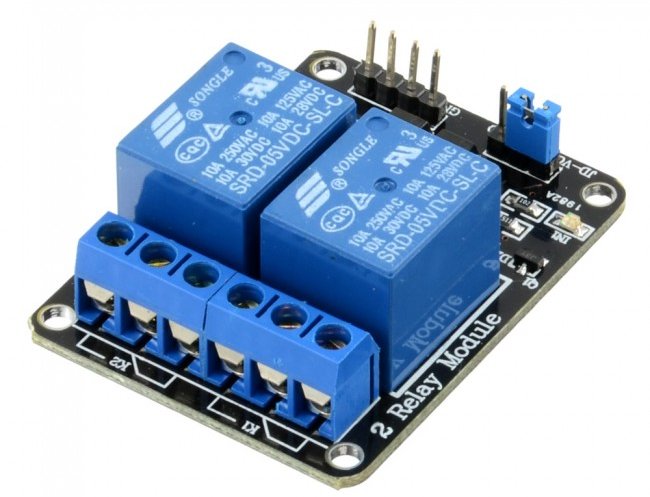

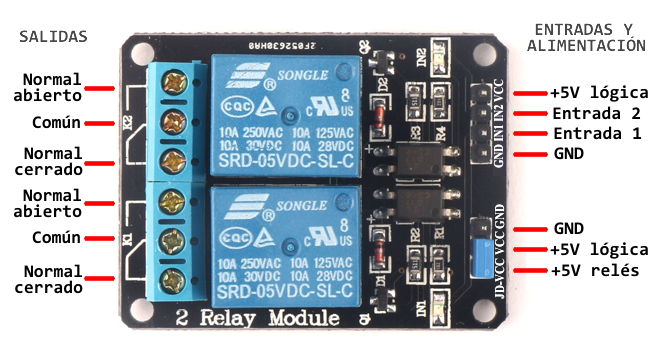

Módulo de dos relés

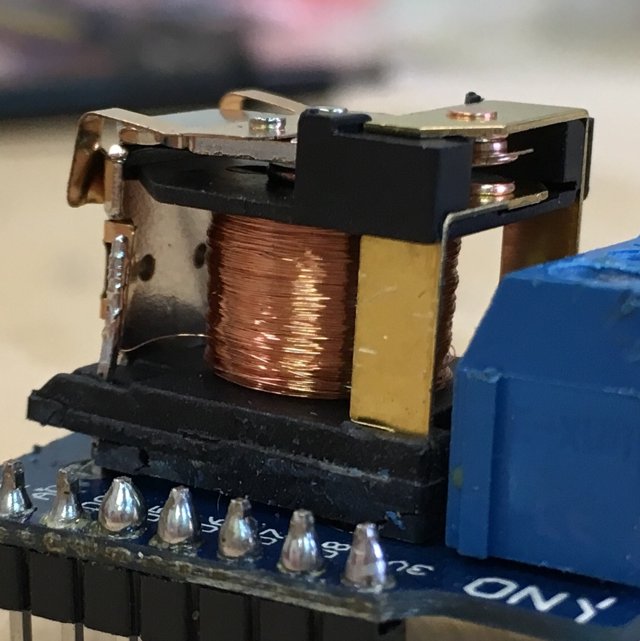

Un relé es un interruptor mecánico operado eléctricamente que se puede encender o apagar, dejando pasar la corriente o no, y se puede controlar con voltajes bajos, como los 5V utilizados en la alimentación de un Arduino.

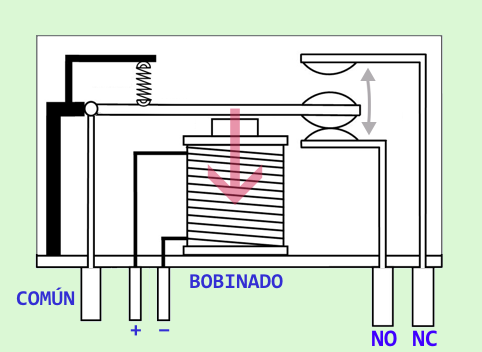

Nota: «NO» corresponde al inglés Normally Open (normalmente abierto) y «NC» a Normally Closed (normalmente cerrado). Un relé desactivado tiene unidos entre sí los contactos COMÚN y NC, y cuando se lo activa aplicando corriente a su bobina, quedan unidos entre sí los contactos COMÚN y NO.

Controlar un módulo de relé con el Arduino es lo mismo que controlar cualquier otra salida digital. El consumo de corriente de una de sus entradas es el mismo que se necesita para encender un led.

Aquí vemos cómo los relés están marcados en la parte de abajo, del mismo modo que se puede ver el símbolo con la disposición de los contactos del relé en la salida de alto voltaje del módulo:

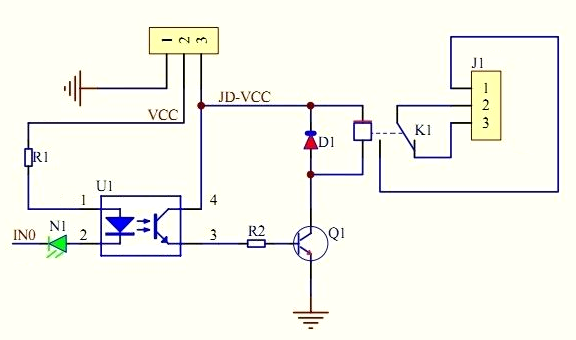

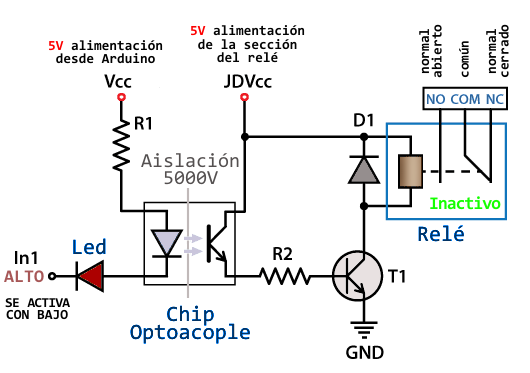

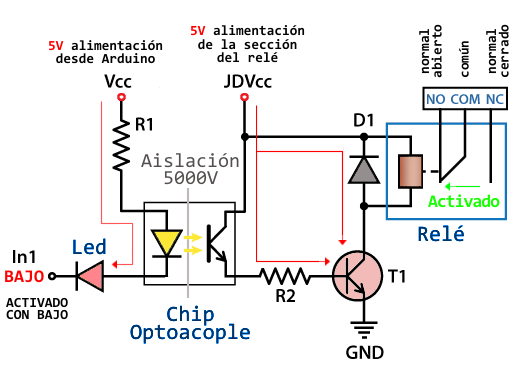

Diagrama interno de los módulos de relé (se muestra para un solo relé, los circuitos se repiten)

En primer lugar veamos el esquemático que ofrece el fabricante:

El conector amarillo horizontal, el que no tiene un nombre de identificación, es el juego de pines de entrada de alimentación. Por allí ingresan al módulo tres valores:

■ GND, común o tierra.

■ VCC o alimentación positiva de 5V para la parte de la lógica de entrada: el resistor R1, la sección de emisión de luz de U1 (pines 1 y 2 del optoacoplador), N1 (led indicador) y IN0 (entrada del control).

■ Y JD-VCC, por donde ingresan 5V para alimentar el circuito de accionamiento del relé, compuesto por el fototransistor de U1 (pines 3 y 4 del optoacoplador), el resistor R2, el transistor Q1 para manejar la corriente de la bobina, D1 (diodo para eliminar la contracorriente del bobinado) y la bobina en sí del relé.

El conector J1 lleva al exterior los contactos del relé:

■ 1 es NO (Normally Open = Normalmente Abierto)

■ 2 es C, el contacto Común

■ 3 es NC (Normally Closed = Normalmente Cerrado).

Como es posible que algún lector no conozca el funcionamiento de un optoacoplador (también llamado optoacople), lo explicamos aquí.

Un optoacoplador es un chip como el de la imagen. Posee una entrada de dos pines (1 y 2 en el diagrama) que conectan a un led (diodo emisor de luz) y una salida de dos pines que conectan a un fototransistor (3 y 4 en el diagrama). El encendido del led pone en conducción al fototransistor, lo que cierra circuito entre su colector (pin 4) y su emisor (pin 3). Lo más importante del funcionamiento es que no hay contacto eléctrico entre entrada y salida. El único contacto es la luz emitida por el led, lo que implica una aislación muy elevada entre entrada y salida (en el orden de los 5000V), protegiendo las entradas (en este caso conectadas a un microcontrolador) ante cualquier riesgo de alto voltaje producido en el área de salida.

Estado desactivado del relé:

Estado activado del relé:

El módulo de relé de la foto del principio de este artículo tiene dos canales (los relé son las piezas azules). Hay otros modelos con uno, cuatro, ocho y hasta dieciséis canales. Este módulo debe ser alimentado con 5V, lo que es apropiado para usar con un Arduino. Hay otros módulos de relé que funcionan con 3,3V, ideal para ESP32, ESP8266 y otros microcontroladores, y también hay modelos de 12V.

Conexiones del módulo de relé

La siguiente figura muestra la función de los contactos del módulo de relé.

Los seis pines en el lado izquierdo del módulo del relé controlan voltaje alto, y los pines en el lado derecho se conectan al componente que entrega bajo voltaje, como los pines digitales de un Arduino u otro microcontrolador.

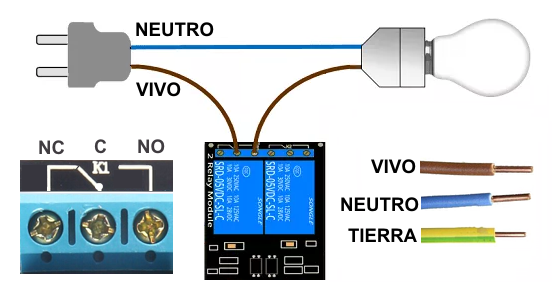

Conexiones de tensión de red

El lado de alto voltaje tiene dos conectores, cada uno con tres contactos: común (COM), normalmente cerrado (NC: Normally Closed) y normalmente abierto (NO: Normally Open).

■ COM : pin común

■ NC (Normalmente cerrado): la salida normalmente cerrada se usa si es necesario que el relé cierre circuito en estado de reposo, sin alimentación incluso, de modo que la corriente fluya por estos contactos hasta que se envíe una señal por las entradas del módulo para abrir ese circuito y detener la corriente.

■ NO (normalmente abierto): la configuración normalmente abierta funciona a la inversa: este contacto del relé está siempre abierto, y el circuito no conduce corriente a menos que se envíe una señal por su entrada para activar el circuito.

Si solo se desea encender una lámpara ocasionalmente, lo mejor es usar la configuración de circuito normalmente abierto.

Cableado de pines

El lado de baja tensión tiene un conjunto de cuatro pines, y otro conjunto de tres pines.

El conjunto señalado con flechas de color posee las conexiones de VCC y GND para alimentación de la lógica digital del módulo (esencialmente, los leds de los optoacopladores de entrada), y la entrada 1 (IN1) y entrada 2 (IN2) para controlar los relés 1 y 2, respectivamente, aplicando un nivel lógico BAJO.

El otro conjunto de pines (señalado por flechas grises) tiene los pines JD-VCC, VCC y GND. El pin JD-VCC es la alimentación para los electroimanes de los relés, y se lo alimenta generalmente con una fuente de 5V separada. Para hacerlo se retira el puente (celeste en la imagen) que une la alimentación de los leds de los optoacopladores con la alimentación de las bobinas de los relés. Usando dos fuentes independientes se obtiene la máxima separación eléctrica entre las entradas de control y la línea controlada de 220V, u otro voltaje superior a 5V, en las salidas.

NOTA: observe que el módulo tiene un puente que conecta los pines VCC y JD-VCC; el que se muestra aquí es azul, pero el de su módulo puede ser de un color diferente. El puente permite elegir si el circuito está físicamente conectado a los 5V del Arduino o no, y se puede optar por tenerlo colocado o no. Con el puente puesto, los pines VCC y JD-VCC están unidos. Eso significa que el electroimán del relé se alimenta directamente del pin de alimentación del Arduino, de modo que el módulo de relé y los circuitos de Arduino no están físicamente aislados entre sí. Sin el puente, se debe proporcionar una fuente de alimentación independiente para activar el electroimán del relé a través del pin JD-VCC. Esa configuración aísla físicamente los relés del Arduino, gracias al optoacoplador incorporado en el módulo.

Las conexiones entre el módulo de relé y el Arduino son realmente simples:

■ GND : va a común o “tierra” (lado negativo de la alimentación)

■ IN1 : controla el primer relé (se conectará a un pin digital Arduino)

■ IN2 : controla el segundo relé (debe estar conectado a un pin digital Arduino si se está utilizando este segundo relé. De lo contrario, no necesita conectarlo)

■ VCC : va a 5V

Luego de esta introducción para familiarizarnos con los módulos, veremos algunos detalles mecánicos y electrónicos, y luego un ejemplo sencillo para controlar el relé con un programa en el Arduino.

Controlar un módulo de relé con el Arduino es tan simple como controlar una salida digital: solo se deben enviar señales ALTAS o BAJAS utilizando un pin digital de Arduino, u otro microcontrolador o circuito digital. Con el módulo de relé se pueden controlar casi todos los dispositivos caseros de corriente alterna (no solo lámparas). Si usted va a manejar motores, es conveniente utilizar un componente de potencia de mayor capacidad, por ejemplo un relé de estado sólido.

Esta recomendación se debe a que los contactos de un relé que maneja excesiva corriente con voltajes altos producen chispas al abrirse y al cerrarse, y el efecto es mucho más si la carga que manejan es inductiva (bobinados). Luego de un tiempo, los contactos metálicos pueden quedar pegados entre sí, o dejar de conducir corriente por la carbonización del metal.

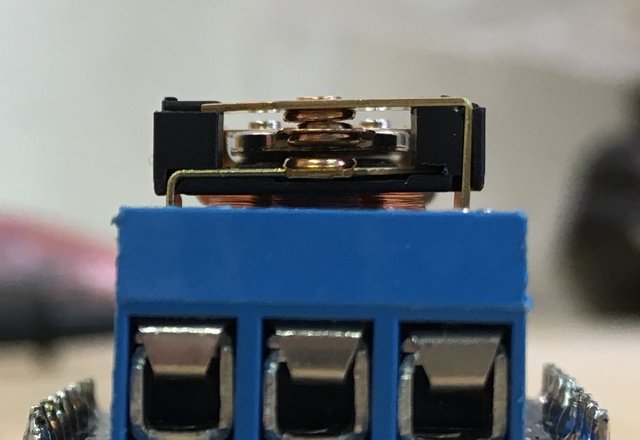

En la foto que sigue se muestran a la izquierda contactos de relé en perfectas condiciones, y a la derecha cómo quedan cuando son afectados por las chispas debidas a sobrecargas de corriente.

Prueba 1:

Para visualizar de manera rápida y simple la activación de un relé con una lámpara conectada, usted puede correr el programa básico Blink que se ofrece en la lista de ejemplos del IDE de Arduino, conectando la entrada (IN1, por ejemplo) al pin digital 13, y alimentando el módulo con 5V y GND desde las salidas del Arduino. Esto solo es conveniente como experimento, una prueba simple, pero recuerde que hay que limitarse a trabajar con un solo un relé conectado y activado a la vez. El relé cerrará cada vez que el led se apague, una vez por segundo.

|

1 2 3 4 5 6 7 8 9 10 |

void setup() { pinMode(LED_BUILTIN, OUTPUT); } void loop() { digitalWrite(LED_BUILTIN, HIGH); delay(1000); digitalWrite(LED_BUILTIN, LOW); delay(1000); } |

Diagrama para la prueba:

En el artículo que sigue, Activar relés usando línea serie: Domótica (2), mostraremos una de las maneras de comandar estos módulos para su uso en control de luces y artefactos eléctricos.

Artículos relacionados:

■ Módulos de relé y Arduino: Domótica (1)

■ Control con relés por interfaz serie: Domótica (2)

■ Control de relés con control remoto IR: Domótica (3)

■ Control de relés por enlace de 2,4 GHz – módulos NRF24L01: Domótica (4)

■ Descripción y funcionamiento del Bus I2C

■ ¿Qué es la comunicación serie?

Artículos Relacionados: