En primer lugar quiero aclarar que, si bien hoy se utiliza ampliamente la palabra abreviada «servo», la verdadera denominación de lo que voy a describir aquí es «servomotor». Existen otra clase de servos (o mejor expresado, servomecanismos) que no son precisamente motores. También hay servos no giratorios.

Diversas clases de servos, incluyendo lineales

Por ejemplo, los sistemas que poseen cilindros hidráulicos pueden ser servocontrolados. Estos cilindros hidráulicos o neumáticos, en su versión más simple, se mueven de extremo a extremo. Pero no siempre es así. En muchos casos es necesario que posean realimentación, lo que les permite ubicarse con precisión en cualquier lugar de su recorrido. Para esto se utilizan sensores de recorrido lineales, como potenciómetros lineales, sistemas ópticos o unos dispositivos llamados

LVDT.

De modo que, aclaremos, un actuador mecánico controlado no siempre debe ser rotativo, aunque la mayoría de las veces así es.

Definamos, ahora:

Un servomotor es un motor eléctrico que consta con la capacidad de ser controlado, tanto en velocidad como en posición.

Un servomecanismo es un actuador mecánico —generalmente un motor, aunque no exclusivamente—, que posee los suficientes elementos de control como para que se puedan monitorizar los parámetros de su actuación mecánica, como su posición, velocidad, torque, etc.

Por la explicación que he encontrado en otros sitios parecería que sólo se le llamaría «servo» a aquellos motores con reducción y control de posición que se utilizan extensivamente en modelismo, para efectivizar los movimientos controlados por radio (incluyendo en la entrada correspondiente de la Wikipedia, por lo menos por ahora). Por supuesto que no es así.

En realidad se utilizan muchos otros tipos de servos (o servomotores, mejor) en equipos industriales y comerciales, desde una diskettera en nuestra computadora —o en la videocassettera hogareña—, a las unidades de almacenaje y entrada y salida de datos de grandes sistemas de computación (hoy, más que nada, discos magnéticos), y hasta en los ascensores en edificios. El motor de un ascensor, junto con su equipo de control y detectores de posicionamiento, no es ni más ni menos que un servomotor. El mecanismo que saca para afuera el porta-CD de la lectora de CD de su computadora es un servomotor.

¿Qué convierte un motor en servomotor? O mejor dicho ¿por qué se considera que algunos motores son servomotores y otros no? La respuesta no es demasiado complicada: un servomotor tiene integrado o adosado al menos un detector que permita conocer su posicionamiento y/o velocidad. A los detectores de posición se les llama «encoders».

Aclarado esto, pasaré a esos servos a los que se refieren en los sitios que dije antes. Hablo de los servos para radiocontrol de modelos, como los de marca Futaba, Hitec, etc. Se trata de elementos para control de posición de alerones, timón, dirección (en autos), alimentación de combustible, etc, para modelos a escala, que se han vuelto populares en robótica porque entre los disponibles en el comercio hay algunos bastante económicos, lo que los hace de más fácil acceso cuando se trata de la construcción de proyectos personales de robótica y automatización casera.

De estos servos de modelismo, comencemos con los servos que se conocen como «analógicos».

Servo RC

Servo analógico para modelismo

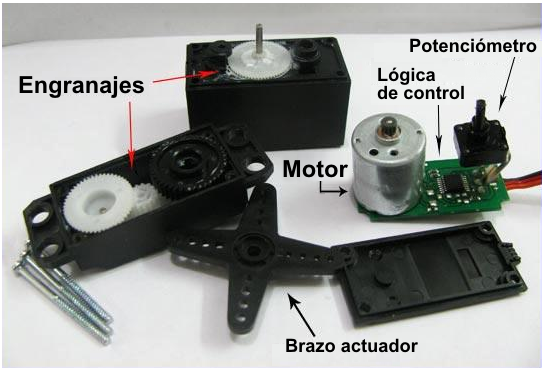

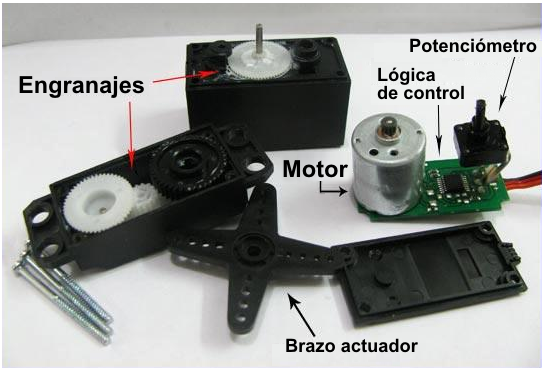

Estos servomotores se componen, en esencia, de un motor de corriente continua, un juego de engranajes para la reducción de velocidad, un potenciómetro ubicado sobre el eje de salida (que se usa para conocer la posición) y una plaqueta de circuito para el control.

Como una imagen vale más que mil palabras, veamos un despiece.

Si lo que se desea controlar es la posición de un servomecanismo, como en este caso, en lugar de un tacómetro (que es para medir velocidad) necesitamos un encoder de posición.

Si hablamos de un servo cuyo movimiento es giratorio, será necesario un encoder (un detector que codifica la posición) que nos dé un valor diferente a su salida según cual sea su posición en grados.

Los servos que se usan en modelismo son de este tipo. Como dije antes, por lo general poseen un motor de CC, que gira a velocidad alta, una serie de engranajes para producir la reducción de velocidad de giro y acrecentar su capacidad de torque, un potenciómetro conectado al eje de salida (que es ni más ni menos que el encoder) y un circuito de control de la realimentación.

Estos servos reciben señal por tres cables: alimentación para el motor y la pequeña plaqueta de circuito del control (a través de dos cables, positivo y negativo/masa), y una señal controladora que determina la posición que se requiere. La alimentación de estos servos es, normalmente, de entre 4,8 y 6 voltios.

El estándar de esta señal controladora para todos los servos de este tipo, elegido para facilitar el uso en radiocontrol, es un pulso de onda cuadrada de 1,5 milisegudos que se repite a un ritmo de entre 10 a 22 ms. Mientras el pulso se mantenga en ese ancho, el servo se ubicará en la posición central de su recorrido. Si el ancho de pulso disminuye, el servo se mueve de manera proporcional hacia un lado. Si el ancho de pulso aumenta, el servo gira hacia el otro lado. Generalmente el rango de giro de un servo de éstos cubre entre 90° y 180° de la circunferencia total, o un poco más, según la marca y modelo.

Señal y posiciones del servo

Servo digital para modelismo

Los servos digitales tienen, al igual que los analógicos, un motor de corriente continua, un juego de engranajes reductores, un potenciómetro para la realimentación de posición y una electrónica de control embebida dentro del servo. La diferencia está en la placa de control, en la que han agregado un microprocesador que se hace cargo de analizar la señal, procesarla y controlar el motor.

La diferencia más grande de rendimiento está en la velocidad a la que reacciona el servo a un cambio en la señal. En un mismo lapso, el servo digital puede recibir cinco o seis veces más pulsos de control que un analógico. Como resultado la respuesta del servo a un cambio en la orden de posición es mucho más veloz. Este ritmo mayor de pulsos también produce mejoras en el rendimiento electromecánico del motor (mayor velocidad y más fuerza). Esto se debe a que en cualquier servo (de ambos tipos) el motor recibe, para su control, una alimentación conmutada. En los servos analógicos, la señal está conmutada a un ritmo de entre 10 y 22 ms. Si el ajuste que se requiere es muy pequeño (un ángulo pequeño de giro), los pulsos son muy delgados y están muy separados (10 a 22 ms). La integración de estos pulsos es la que da la alimentación de potencia al motor, y en consecuencia la que lo hace mover. Una integración de pulsos delgados y muy separados puede dar resultados erráticos. Suele ocurrir que cuando llega el otro pulso, el motor se ha pasado de la posición y deba reajustarse, algo que ocurre constantemente. En los servos digitales la señal llega mucho más seguido y por esto la integración es más estable y la variación de corriente de control es más firme.

En los servos digitales, la señal está separada por unos 3,3 ms. La separación entre pulsos varía en cada marca de servo digital, pero el ritmo de llegada de los pulsos es de al menos 300 veces por segundo versus 50 a 100 en un analógico.

La ventaja de los digitales se reduce un poco cuando se habla de consumo (algo muy importante en, por ejemplo, un avión radiocontrolado, pero también en los robots), ya que el consumo del circuito y de los ajustes más continuados produce un gasto mayor de energía, y también un mayor desgaste del motor.

Los servos digitales son capaces de memorizar parámetros de programación, que varían de acuerdo a cada fabricante pero en general son:

- 1 – Se puede programar el sentido de giro como «normal» o «inverso».

- 2 – Se puede variar la velocidad de respuesta del servo.

- 3 – Se puede programar una posición central (o posición neutra) diferente, sin afectar los radios de giro.

- 4 – Se pueden determinar diferentes topes de recorrido para cada lado.

- 5 – Es posible programar qué debe hacer el servo en caso de sufrir una pérdida de señal.

- 6 – Es posible programar la resolución, es decir cuánto se mueve el control en el radio sin obtener un movimiento en el servo.

Estos valores pueden ser fijados en los servos utilizando aparatos destinados a la programación, que son específicos para cada marca.